مشعلهای صنعتی با سوخت سنگین مانند مازوت، در بسیاری از صنایع سنگین نظیر نیروگاهها، پتروشیمیها و صنایع سیمان به کار گرفته میشوند. مشعلهای مازوتسوز به دلیل تولید حرارت بالا و قابلیت استفاده در دماهای بالا، برای فرآیندهای صنعتی طولانیمدت و پرقدرت مناسب هستند. با این حال، استفاده از سوختهای سنگین نیازمند تجهیزات خاص، روشهای پیشرفتهی احتراق و نگهداری منظم است. در این مقاله به بررسی انواع سوختهای سنگین، ویژگیهای فیزیکی آنها و روشهای مختلف احتراق پرداخته میشود.

پیش از مطالعه این مقاله و برای درک بهتر مفهوم سوخت و انواع آن، پیشنهاد میشود مقالهای جامع با عنوان “سوخت مشعل صنعتی: انواع سوخت و ویژگیهای آنها” را مطالعه کنید.

سوخت سنگین چیست؟

سوخت سنگین مانند مازوت از نفت خام به دست میآید و دارای حلقههای کربنی زنجیرهای است که باعث افزایش چگالی و ویسکوزیته آن میشود. این سوخت در مقایسه با سوختهای سبک مانند گاز طبیعی، گزینهای اقتصادی برای تولید انرژی در مقیاس وسیع محسوب میشود، اما به دلیل ناخالصیهای زیاد مانند سولفور و فلزات سنگین، آلایندگی بیشتری نسبت به سوختهای سبکتر ایجاد میکند.

سوخت مایع سنگین مانند سوخت مازوت به دلیل ویسکوزیته بالا، چگالی زیاد و میزان بالای گوگرد و ناخالصیها، فرآیند احتراق آن را پیچیدهتر میکند. برای استفاده از این سوخت در فرآیند احتراق، نیاز به تصفیه برای حذف ناخالصیها وجود دارد. همچنین، پیشگرمایش برای کاهش ویسکوزیته و بهبود جریانپذیری آن لازم است. با وجود این ویژگیها، مازوت توان تولید انرژی بالایی دارد و بهویژه برای کاربردهای صنعتی مناسب است.

انواع سوخت مایع سنگین بر اساس ویسکوزیته و دما

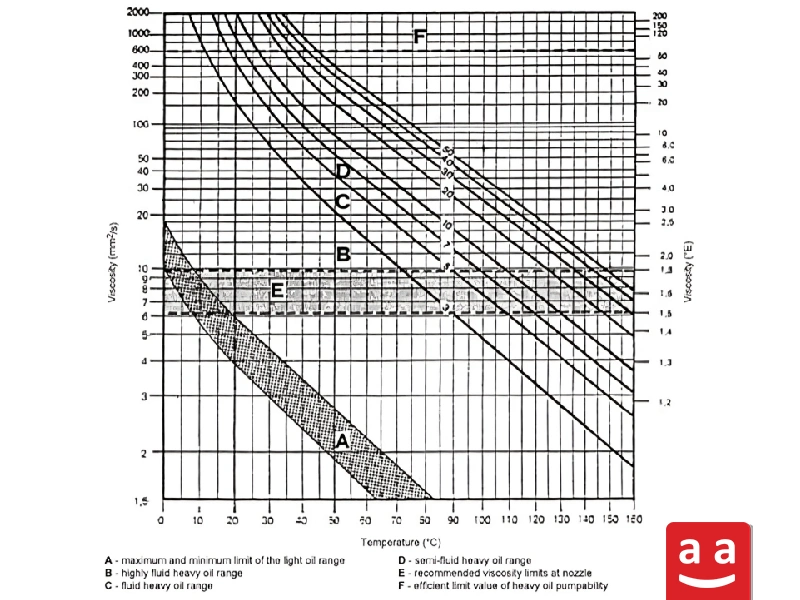

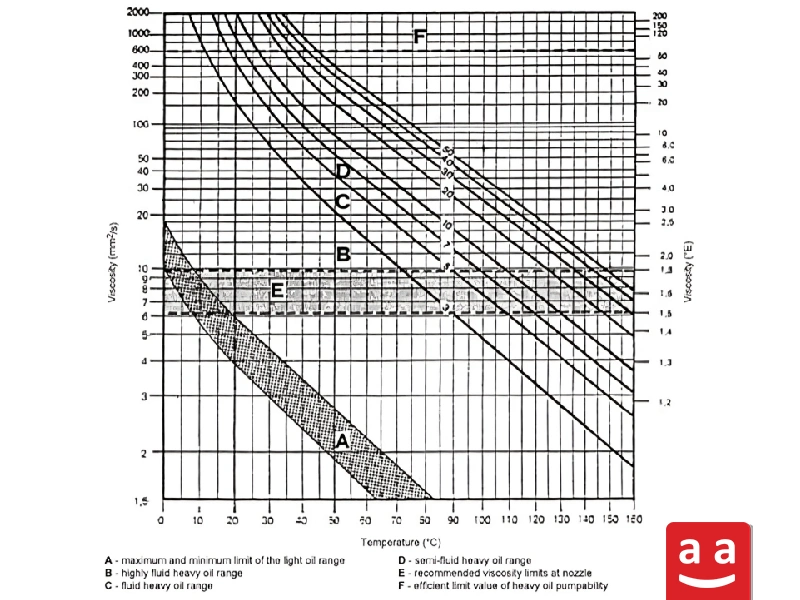

سوختهای سنگین بر اساس گرانروی و دمایی که در آن استفاده میشوند، دستهبندی میشوند. گرانروی یا ویسکوزیته رابطهای معکوس با دما دارد، به این معنی که با افزایش دما، ویسکوزیته کاهش مییابد. نمودار زیر رابطه بین دما و ویسکوزیته سوخت سنگین را نشان میدهد؛ به طوری که با افزایش دما، ویسکوزیته کاهش یافته و سیالیت سوخت بهبود مییابد، که این امر موجب تسهیل در پمپاژ و اسپری کردن سوخت میشود.

در این نمودار، مناطق مختلفی نشان داده شدهاند که هر کدام به دستهبندی خاصی از سوختها اشاره دارند:

محدوده A: حداقل و حداکثر ویسکوزیته برای سوختهای سبک، که در دماهای پایینتر میتوانند در حالت مایع باقی بمانند.

محدوده B: محدودهای که برای سوختهای سنگین و با جریانپذیری بالا تعریف شده است. در این محدوده، سوختهای سنگین نیاز به پیشگرمایش بیشتری ندارند و به راحتی به صورت مایع قابل پاشش هستند.

محدوده C و D: این دو محدوده به سوختهای سنگین با چگالی بالا و ویسکوزیته بالاتر اختصاص دارند. برای دستیابی به جریانپذیری مناسب، لازم است دما به اندازه کافی افزایش یافته تا ویسکوزیته کاهش یابد.

محدوده E: محدوده پیشنهادی برای ویسکوزیته در نازل، که در آن سوخت میتواند به راحتی پاشیده شود و به احتراق بهینه برسد. تنظیم دمای سوخت در این محدوده به جلوگیری از احتراق ناقص و کاهش تولید آلایندهها کمک میکند.

محدوده F: این محدوده نشاندهنده حد ویسکوزیتهای است که برای پمپاژ سوخت سنگین بهینه میباشد.

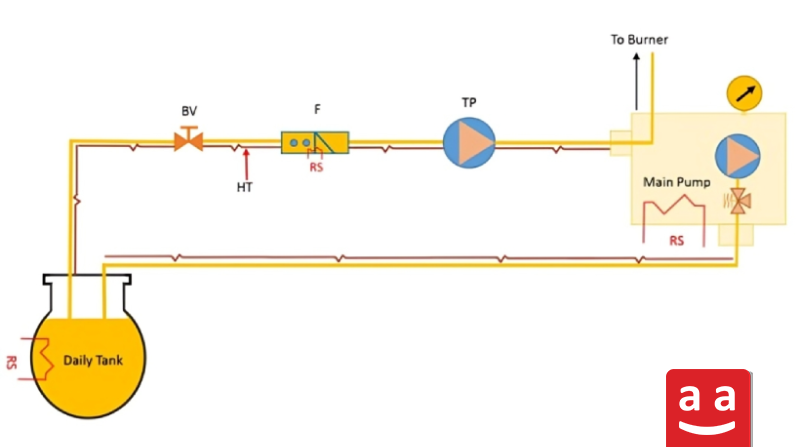

مدار سوخت سنگین

برای استفاده بهینه از سوخت سنگین مانند سوخت مازوت، پیشگرمایش آن ضروری است تا ویسکوزیته سوخت کاهش یابد و به دمای مناسب برای پمپاژ و احتراق برسد. این پیشگرمایش میتواند بهوسیله هیترها انجام شود. هیتر میتواند به صورت الکتریکی باشد یا به کمک بخار یا روغن داغ، پیش گرمایش انجام شود. پمپ مازوت، لنس و پیشگرمکن باید دارای هیتر باشند تا از سرد شدن سوخت جلوگیری کرده و ویسکوزیته آن را در محدوده مناسب برای پمپاژ و احتراق حفظ کنند.

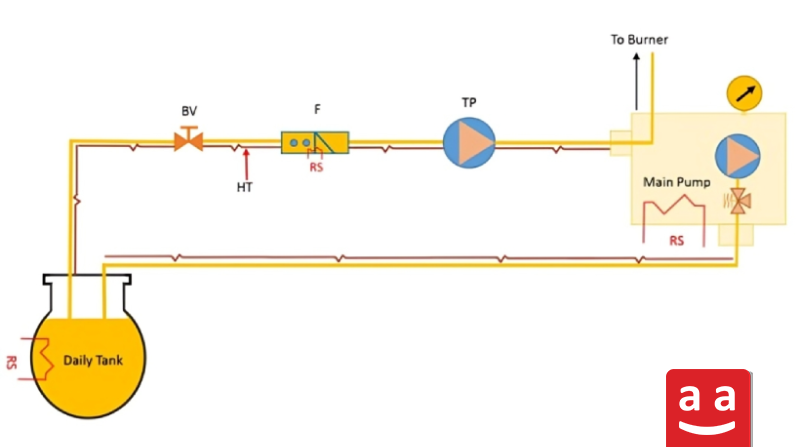

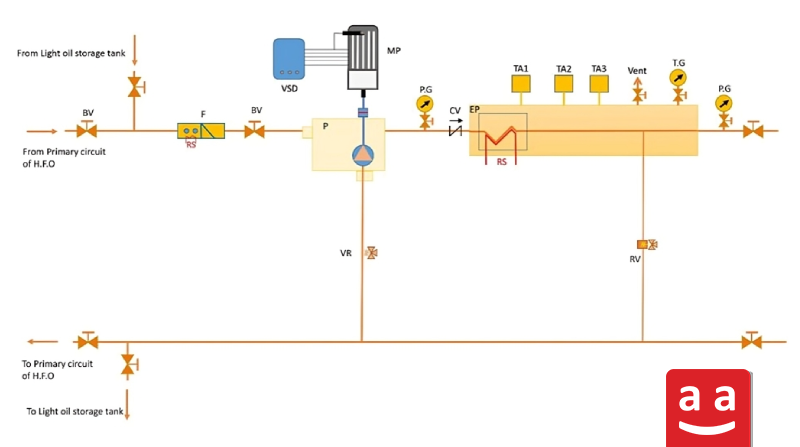

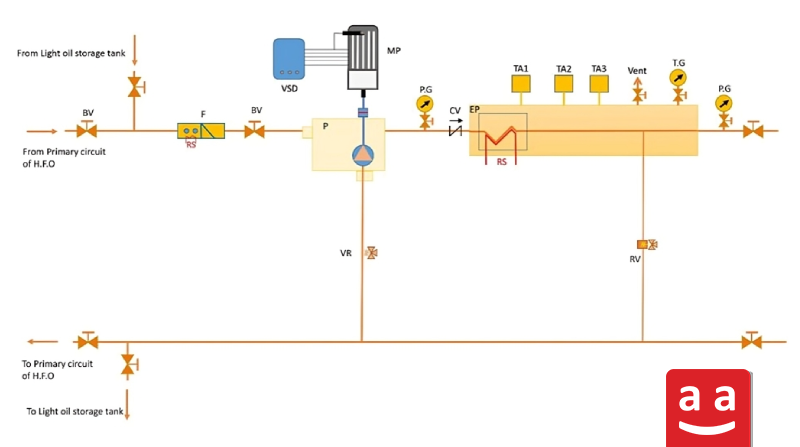

مدار تغذیه مشعلهای سوخت سنگین از دو بخش اولیه/انتقال و یا ثانویه/اصلی تشکیل شده است. در مدار اولیه، شرایط نگهداری و نیز آمادهسازی سوخت مازوت تا رسیدن به شرایط مناسب برای ورود به مدار ثانویه انجام میشود. ویسکوزیته مناسب سوخت در خروجی مدار اولیه باید کمتر از 75 سانتی استوک باشد. بنابراین لازم است مازوت در دمایی در حدود 80-70 درجه سانتیگراد گرم شود. همچنین به جهت تامین فشار ورودی پمپ اصلی مشعل که در مدار ثانویه قرار دارد، لازم است مازوت در خروجی مدار اولیه دارای فشار 3 تا 4 بار باشد.

در مدار اولیه سوخت از منبع اصلی از یک شیر عبور کرده و با گذر از یک صافی با مش درشت، ناخالصیهای بزرگ آن گرفته میشود. سوخت سپس وارد یک پمپ جابجایی مثبت شده و با فشار 3 تا 4 بار وارد مدار ثانویه میشود.

در مدار ثانویه سوخت ابتدا از یک صافی با مش ریز عبور میکند و سپس وارد پمپ مدار ثانویه میشود. در این پمپ فشار سوخت تا 25 بار میرسد و سپس وارد پیشگرمکن میشود. در پیشگرمکن سوخت گرم شده تا ویسکوزیته آن برای انجام پاشش مناسب شود. پس از عبور از پیشگرمکن سوخت وارد مشعل میشود.

اجزای مدار سوخت

مدار سوخت، مجموعهای از اجزای حیاتی است که برای ذخیرهسازی، پالایش، انتقال و آمادهسازی سوختهای سنگین مانند مازوت، بهمنظور احتراق مؤثر در کورهها و مشعلها، طراحی شده است. این اجزا با همکاری یکدیگر، شرایط بهینه را برای پاشش، مخلوط شدن با هوا و اشتعال سوخت فراهم میکنند. در ادامه به معرفی و بررسی هر یک از این اجزا میپردازیم:

مخزن روزانه

این مخزن جهت ذخیره سازی سوخت استفاده میشود. دمای مازوت در این مخزن باید بسته به نوع سوخت سنگین تا دمای قابل پمپاژ شدن گرم نگه داشته شود.

فیلتر

به دلیل وجود ناخالصیهای زیاد در سوختهای سنگین (مازوت) سوخت در چندین مرحله فیلتر شده تا ناخالصیها به سر نازلها و لنس نرسد.

پمپ اولیه

این پمپ، یک پمپ از نوع جابجایی مثبت است و در مدار اولیه قرار دارد. این پمپ فشار سوخت را تا فشار 4 بار افزایش میدهد. پس از این پمپ سوخت وارد مدار ثانویه میشود.

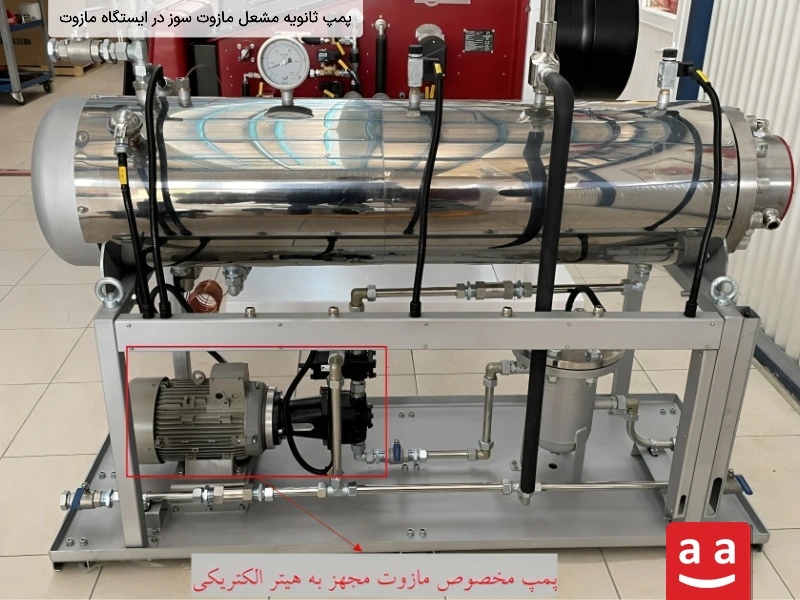

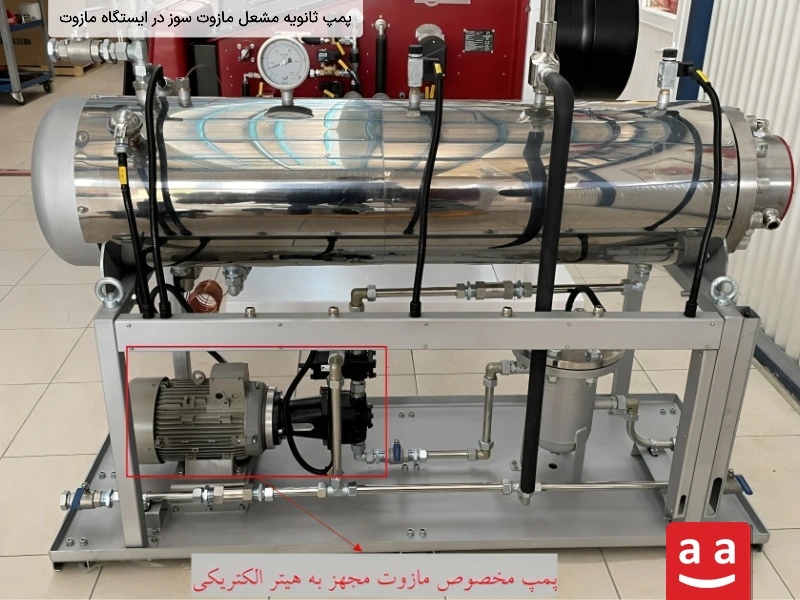

پمپ ثانویه

این پمپ در مدار ثانویه قرار دارد و فشار سوخت را تا 25 بار افزایش میدهد. پمپهای مورد استفاده برای سوختهای سنگین مانند مازوت معمولاً به هیترهای داخلی مجهز هستند. این هیترها بهطور مستقیم داخل پمپ نصب میشوند و به سوخت کمک میکنند تا پیش از پمپاژ به سیستم احتراق، به دمای مناسب برسد. این پمپها بهویژه در زمان خاموش بودن مشعل، دمای سوخت را ثابت نگه میدارند. در صورت عدم وجود هیتر، دمای سوخت کاهش یافته و ویسکوزیته آن افزایش مییابد. این افزایش ویسکوزیته باعث میشود سوخت در پمپها باقی بماند و عملکرد سیستم مختل شود.

پیشگرمکن مازوت

پیشگرمکن یک نوع مبدل حرارتی است که با گرفتن گرما از منابع مختلف، گرما را به مازوت منتقل میکند. منابع گرما میتواند الکتریسیته، بخار یا روغن داغ باشد. در پیشگرمکنهای سوخت مازوت با منبع الکتریسیته از المنتهای برقی استفاده میشود. این المنتها داخل محفظه پیشگرمکن قرار دارند و با دریافت جریان برق، گرم شده و حرارت تولید میکنند. این گرما به سوخت منتقل میشود و دمای سوخت را به حدی میرساند که ویسکوزیته آن به اندازه کافی کاهش یافته و شرایط لازم برای احتراق فراهم شود.

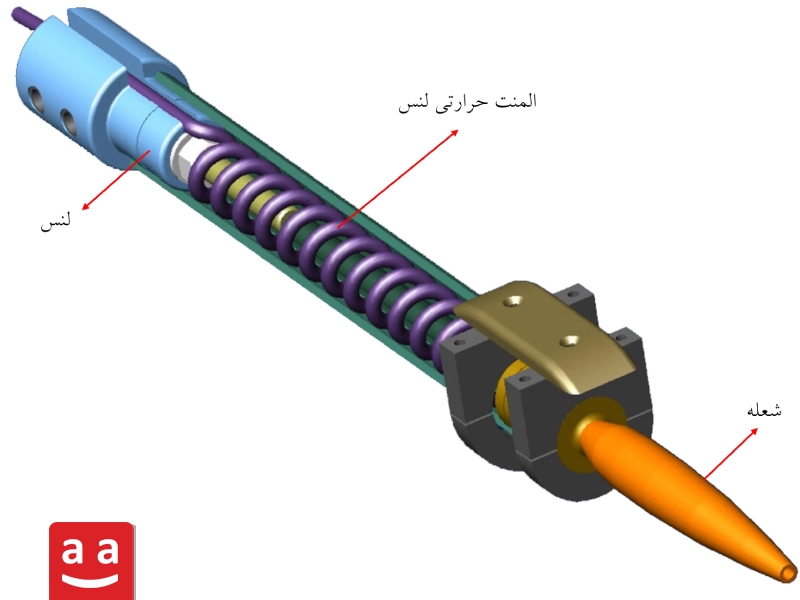

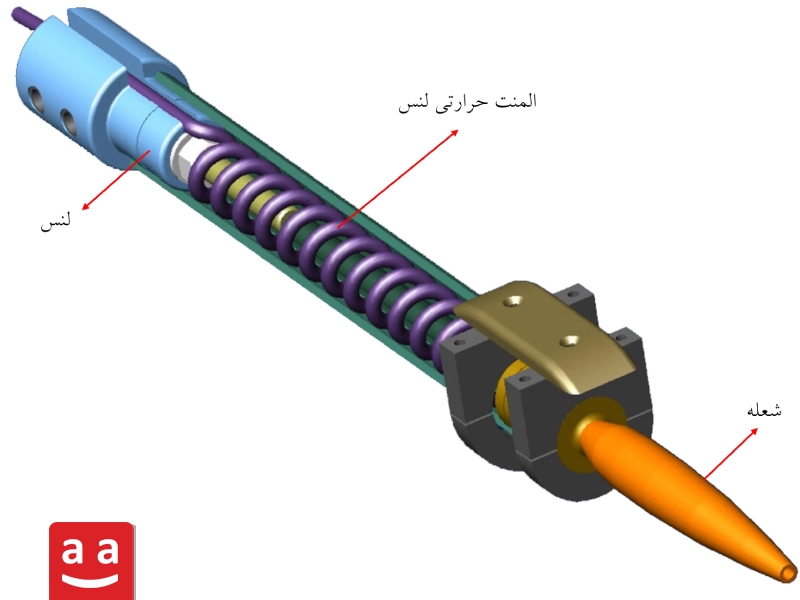

لنس مجهز به هیتر

لنس در مشعلها به عنوان بخشی از سیستم احتراق عمل میکند و وظیفه اصلی آن انتقال سوخت به سری احتراق است. لنسهایی که برای سوخت سنگین مثل مازوت استفاده میشوند باید مجهز به هیتر باشند. به این شکل که دورتا دور لنس، المنت حرارتی به طور مارپیچ قرار گرفته و بهطور پیوسته سوخت را در داخل لنس گرم میکند. هیتر دور لنس باعث میشود که دمای سوخت بهطور مداوم در محدوده مناسب باقی بماند و ویسکوزیته آن کاهش یابد، که این امر اسپری کردن سوخت را آسانتر میکند.

روشهای احتراق سوخت سنگین

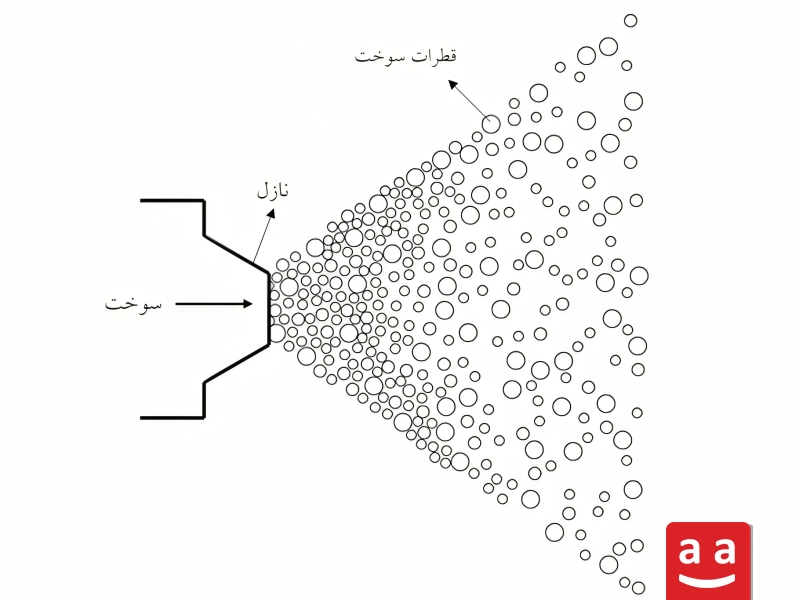

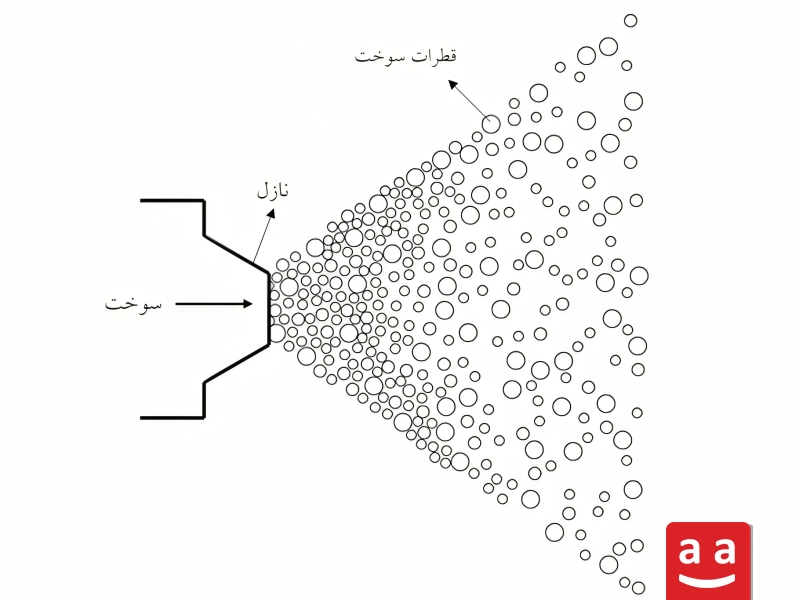

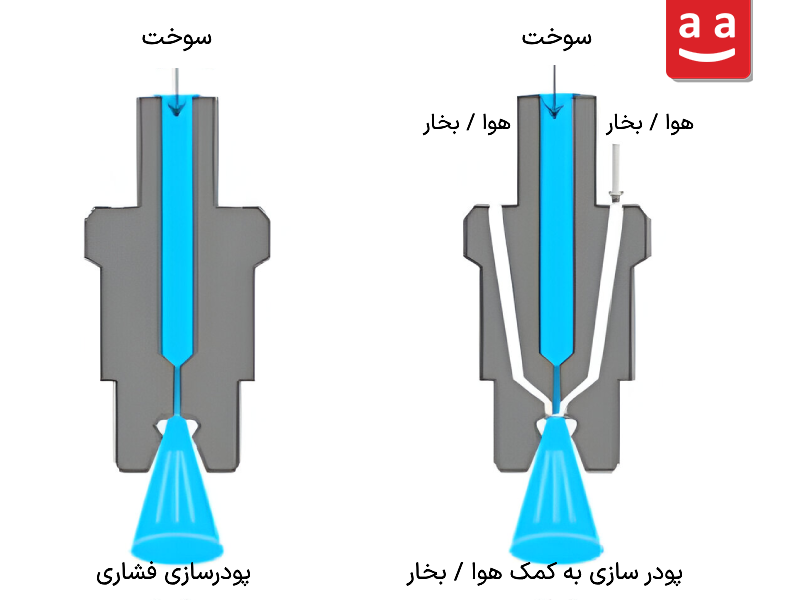

برای احتراق بهینه سوختهای سنگین مانند مازوت، لازم است سوخت ابتدا تبخیر شده و به فاز گازی تبدیل شود. این فرآیند نیازمند تبدیل سوخت مایع به قطرات بسیار ریز است تا سطح تماس آن با هوا افزایش یابد و فرآیند احتراق به صورت کامل انجام شود. این کار از طریق پودرسازی سوخت انجام میشود. روشهای متداول پودرسازی سوخت مازوت شامل پودرسازی فشاری (pressure atomization)، پودرسازی به کمک هوا یا بخار (air/steam atomization) و روتاری کاپ (rotary cup) هستند که هریک توضیح داده شدهاند.

پودرسازی فشاری (Pressure Atomization)

پودرسازی فشاری یکی از روشهای متداول برای تبدیل سوخت مایع به قطرات ریز در فرآیند احتراق است. در این روش، سوخت تحت فشار بالا (تا 25 بار) قرار گرفته و از طریق یک نازل کوچک عبور داده میشود. در هنگام عبور از نازل، سرعت سوخت افزایش یافته و باعث میشود سوخت به قطرات کوچک تبدیل شود. این قطرات ریز به دلیل فشار پایین، تبخیر شده و سپس با هوای احتراقی ترکیب شده و احتراق صورت میگیرد. برای عملکرد بهینه این روش، پیشگرمایش سوخت برای کاهش ویسکوزیته و عبور آسان از نازل ضروری است. همچنین، تامین فشار بالا نقش کلیدی در تولید یکنواخت قطرات و پایداری فرآیند پودرسازی دارد.

پودرسازی به کمک هوا یا بخار (Air/Steam Atomization)

پودرسازی به کمک هوا یا بخار، روشی کارآمد برای تبدیل سوخت مایع به قطرات ریز است که در آن از جت هوا یا بخار فشرده استفاده میشود. در این روش، سوخت با فشار کمتری نسبت به پودرسازی فشاری (معمولاً تا 10 بار) و هوا یا بخار نیز با فشار مشابه (تا 10 بار) وارد نازل میشوند. در داخل نازل، سوخت و هوا یا بخار از یک اوریفیس کوچک عبور کرده و جریان هوا یا بخار با اعمال نیروی برشی بالا، سوخت را به قطرات بسیار ریز تجزیه میکند.این قطرات ریز بهطور یکنواخت در محفظه احتراق پخش شده، به سرعت تبخیر میشوند و با هوای احتراق ترکیب میگردند.

روش پودر سازی به کمک هوا یا بخار یکی از تکنیکهای مهم در فرآیند احتراق است که بهمنظور بهبود کیفیت پاشش سوخت، افزایش راندمان احتراق، و کاهش انتشار آلایندهها به کار میرود. این روش بهطور خاص برای سوختهای سنگین و ویسکوز مانند مازوت بسیار مؤثر است و به بهبود کارایی سیستمهای احتراقی کمک میکند.

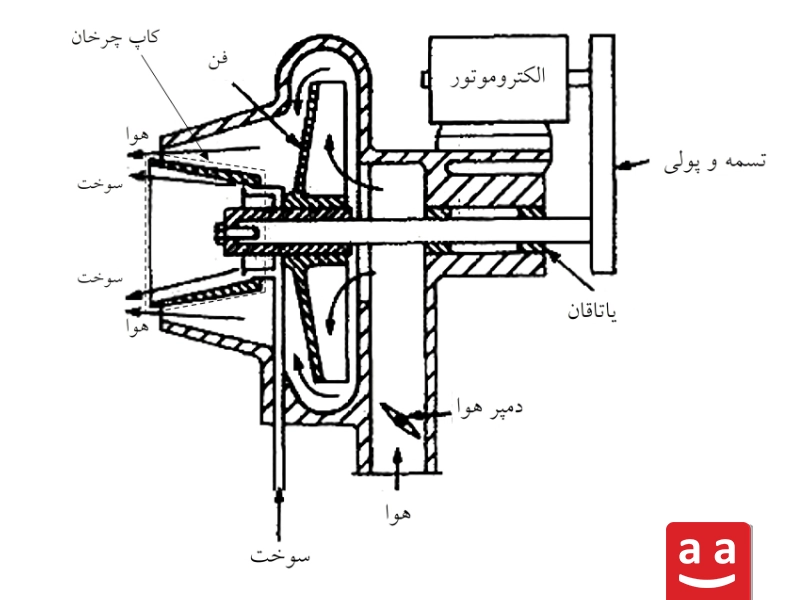

روش روتاری کاپ (Rotary Cup Atomization)

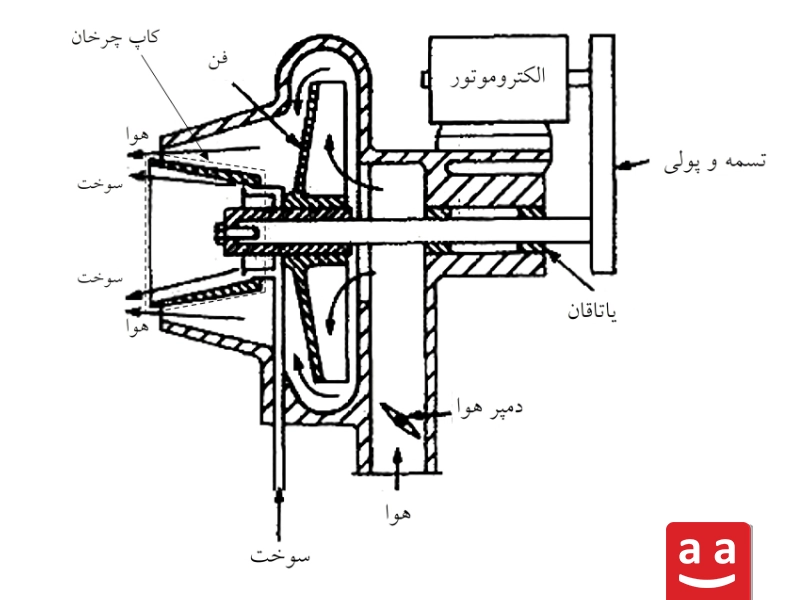

پودرسازی سوخت به روش روتاری کاپ یکی از روشهای مؤثر برای تبدیل سوخت مایع به قطرات ریز است. در این روش، سوخت به داخل یک ظرف چرخان به نام “کاپ روتاری” وارد میشود که با سرعت بالا میچرخد. این چرخش نیروی گریز از مرکز ایجاد کرده و باعث میشود سوخت به قطرات ریز تبدیل شده و از لبههای کاپ به بیرون پرتاب شود. هنگامی که سوخت از کاپ چرخان خارج میشود، جت هوا با سرعت بالا به جریان سوخت برخورد میکند. این برخورد باعث ایجاد نیروی برشی میشود که سوخت را به قطرات ریز تبدیل میکند.

روش روتاری کاپ برای سوختهای سنگین مانند سوخت مازوت مؤثر است، زیرا سوخت را به قطرات ریز تبدیل کرده و با کمک جت هوای سرعت بالا تبخیر بهتری ایجاد میکند.با توجه به ناخالصیهای موجود در سوخت مازوت، استفاده از روش روتاری کاپ باعث جلوگیری از بروز مشکلاتی همچون انسداد نازلهای مشعل میشود. اما ممکن است تولید آلایندههای بیشتری به همراه داشته باشد.

تعمیر و نگهداری این روش نسبت به دو روش دیگر بیشتر است، چرا که در روش روتاری کاپ از الکتروموتور و تجهیزات دوار مانند تسمه و پولی استفاده میشود که نیاز به مراقبت و نگهداری بیشتری دارند. این تجهیزات به دلیل حرکت با سرعت بالا ، بیشتر در معرض خرابی و فرسایش قرار دارند و بنابراین به تعمیرات و سرویسهای دورهای بیشتری نیاز دارند.

بهبود بهرهوری سوختهای سنگین

در پایان، مشعلهای صنعتی که از سوخت سنگین مانند سوخت مازوت استفاده میکنند، بهویژه در صنایع سنگین نظیر نیروگاهها، پتروشیمیها و صنایع سیمان کاربرد دارند. مشعلهای مازوتسوز برای تولید حرارت بالا و استفاده در دماهای بالا مناسب هستند. اما به دلیل چگالی و ویسکوزیته بالا، نیازمند پیشگرمایش و تجهیزات خاصی برای پمپاژ و احتراق بهینه هستند. همچنین، سوختهای سنگین حاوی مقادیر بالای گوگرد و ناخالصیها میباشند که میتوانند منجر به تولید آلایندهها شوند؛ بنابراین، استفاده از سیستمهای تصفیه بهمنظور کاهش این آلایندهها ضروری است.

برای احتراق بهینه سوخت مازوت، روشهای مختلفی مانند پودرسازی فشاری، پودرسازی به کمک هوا یا بخار، و روتاری کاپ بهکار میروند که هرکدام ویژگیهای خاص خود را دارند و به بهبود کارایی و کاهش مشکلات زیستمحیطی کمک میکنند.

روش پودرسازی فشاری که در مشعلهای مازوتسوز تولیدی گروه صنعتی رادمن بهکار گرفته شده، بهعنوان راهحلی پیشرو و کارآمد، نقشی کلیدی در بهبود راندمان احتراق، کاهش مصرف انرژی و کاهش آلایندههای زیستمحیطی ایفا میکند.