در سیستمهای گرمایشی صنعتی، آب بهطور معمول بهعنوان سیال عامل و واسطه انتقال حرارت مورد استفاده قرار میگیرند. با این حال، در دماهای بالا، به کارگیری این سیال نیازمند فشارهای عملیاتی بسیار زیادی است که میتواند از نظر اقتصادی نامطلوب و از لحاظ ایمنی چالشبرانگیز باشد. به همین دلیل، در کاربردهایی که نیاز به دمای بالا دارند، از بویلرهای روغن داغ استفاده میشود. رسیدن به دمای بالا با استفاده از روغن داغ تحت فشاری تقریباً برابر با فشار اتمسفر امکانپذیر است.در حالی که دستیابی به چنین دمایی با استفاده از آب و بخار، نیازمند فشارهای بسیار بالایی خواهد بود.

بویلر روغن داغ

یکی از انواع بویلرهای صنعتی که در دسته بویلرهای واترتیوب قرار میگیرد، بویلر روغن داغ است که در آن روغن حرارتی در داخل لوله ها جریان داشته و آب اطراف خود در پوسته بویلر را گرم میکند. بویلر روغن داغ یکی از انواع پیشرفته دیگها است که بهطور گستردهای در صنایع مختلف برای تأمین حرارت مورد نیاز در سیستم استفاده میشود. برخلاف بویلرهای بخار یا آب گرم که از آب بهعنوان سیال گرمایی استفاده میکنند، بویلر روغن داغ از روغن حرارتی برای انتقال حرارت بهره میبرد.این روغنها قابلیت تحمل دماهای بالا (تا حدود 300 درجه سانتیگراد یا بیشتر) را دارند، بدون اینکه به جوش بیایند یا نیاز به افزایش فشار سیستم داشته باشند.

مزایای استفاده از بویلر روغن داغ

بویلرهای روغن داغ به دلیل ویژگیهای خاص خود مزایای متعددی دارند که آنها را به انتخابی مناسب برای کاربردهای صنعتی تبدیل کرده است. در زیر به برخی از این مزایا اشاره میشود:

عملکرد در دمای بالا

یکی از اصلیترین مزایای بویلرهای روغن داغ این است که میتوانند روغن حرارتی را تا دمایی نزدیک به 300 درجه سانتیگراد و یا بیشتر بالا برده بدون اینکه سیستم نیاز به فشار بالا داشته باشد. در سیستمهای بخار برای دستیابی به چنین دمایی نیاز به افزایش فشار بسیار بالایی است، در حالی که در سیستمهای روغن داغ این مشکل وجود ندارد.

ایمنی بیشتر

بویلرهای روغن داغ با توجه به عدم نیاز به فشار بالا نسبت به بویلرهای آب و بخار خطرات کمتری دارند. احتمال انفجار در این سیستمها بسیار پایینتر است.

عدم تشکیل رسوبات و خوردگی

در بویلرهای بخار معمولاً رسوبات در لولهها و تجهیزات تشکیل میشود که این مسئله میتواند منجر به کاهش راندمان و نیاز بیشتر به تعمیرات و افزایش هزینه نگهداری شود. اما در بویلرهای روغن داغ به دلیل استفاده از روغن حرارتی، سیستم نیازی به تمیزکاری مکرر ندارد.

طول عمر بالاتر سیستم

به دلیل کاهش خوردگی و عدم تشکیل رسوبات ، بویلرهای روغن داغ معمولاً عمر مفید طولانیتری نسبت به بویلرهای بخار یا آب گرم دارند.

هزینههای نگهداری کمتر

با توجه به عدم نیاز به تعویض مکرر روغن حرارتی و عدم نیاز به تمیزکاری و تعمیرات مکرر، هزینههای نگهداری و بهرهبرداری از بویلرهای روغن داغ بهطور کلی کمتر از بویلرهای دیگر است.

معایب استفاده از بویلر روغن داغ

بویلرهای روغن داغ، با وجود مزایای خود، معایبی نیز دارند:

قابلیت اشتعال زیاد

روغن حرارتی در دماهای بالا قابل اشتعال است. اگر لولهها ، اتصالات و یا مخازن سیستم دچار خرابی شده و روغن به بیرون نشت کند، این روغن در دمای بالا میتواند با سطوح داغ یا شعلهها تماس پیدا کرده و منجر به آتشسوزی شود.

هزینه روغن حرارتی

هزینه تهیه روغن حرارتی نسبت به آب بالاتر است و نیاز به مدیریت دقیق دارد.

زیستمحیطی

در صورت نشتی، روغن حرارتی میتواند به محیط زیست آسیب برساند و نیاز به اقدامات حفاظتی مناسب دارد.

استفاده از پمپهای دما بالا

برای گردش روغن حرارتی در بویلر روغن داغ، به پمپهایی مخصوص نیاز است. این پمپها باید قادر به تحمل دماهای بالا (تا 300 درجه سانتیگراد یا بیشتر) باشند، زیرا روغن حرارتی در این سیستمها به چنین دماهایی میرسد.

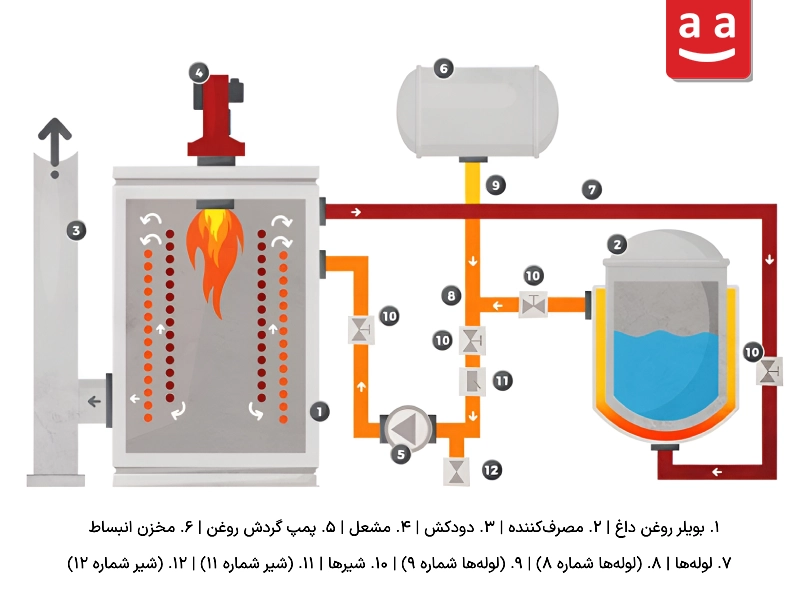

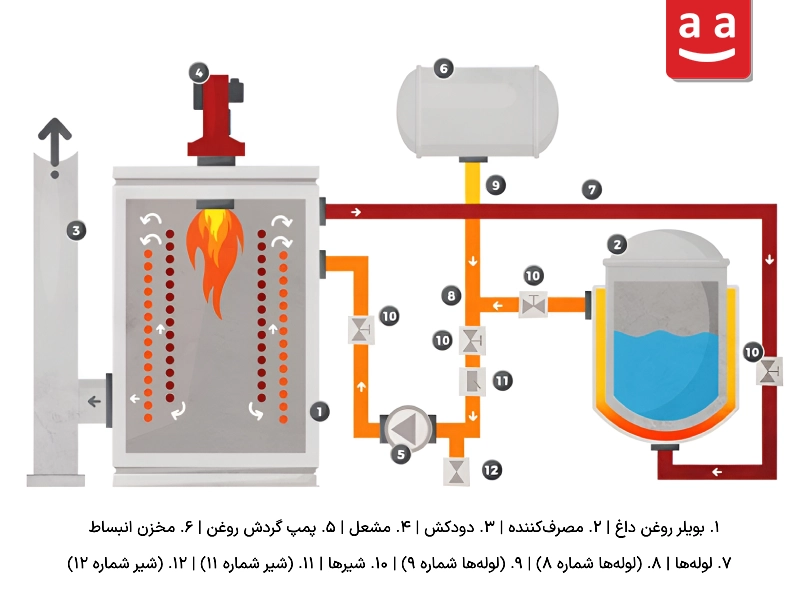

اجزای بویلر روغن داغ

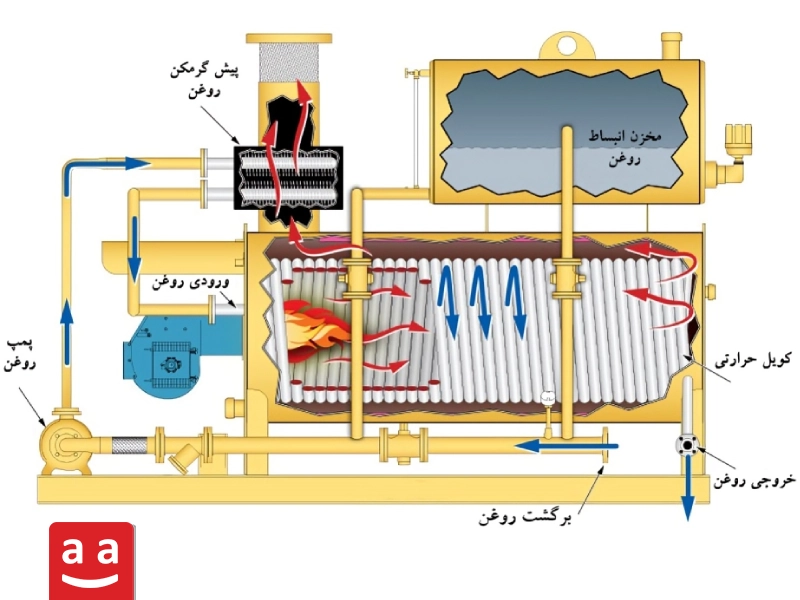

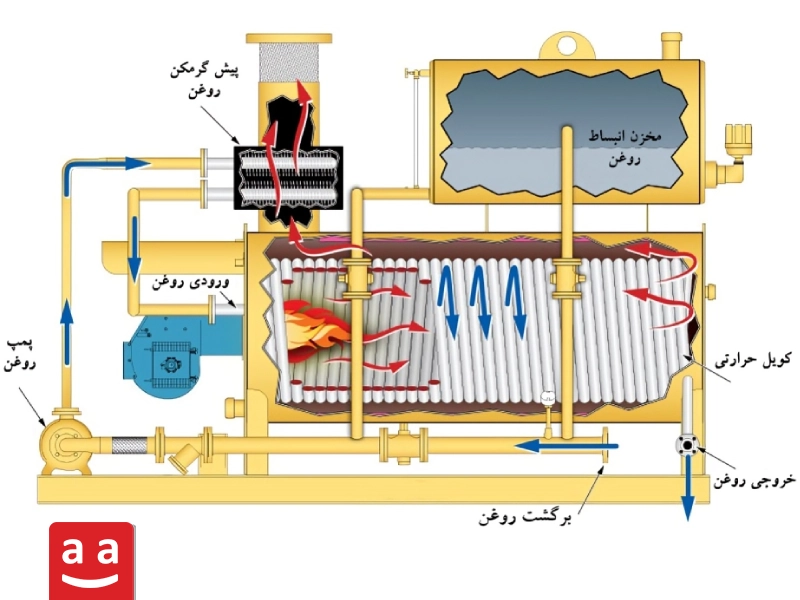

اجزای اصلی بویلر روغن داغ شامل کوره، کویل حرارتی و مشعل است که هر یک به طور جداگانه توضیح داده شدهاند. علاوه بر آن به بررسی اجزای دیگری مانند مخزن انبساط، پمپ گردش روغن، شیرهای کنترلی و .. پرداخته شده که برای عملکرد دیگ روغن داغ ضروری هستند.

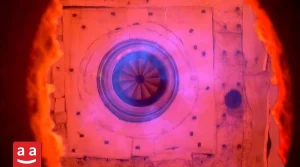

کوره

این قسمت هسته بویلر است که در آن فرآیند احتراق سوخت رخ میدهد. در محفظه احتراق، سوختهایی مانند گاز طبیعی یا گازوئیل یا مازوت سوزانده میشوند و انرژی گرمایی آزاد میکنند. انرژی گرمایی حاصل از سوخت به کویلهای حرارتی حامل روغن منتقل میشود.

کویل حرارتی

شبکهای از لولهها هستند که داخل محفظه احتراق قرار دارند. این لولهها به شکل مارپیچ ، اطراف شعله را احاطه کردهاند تا سطح تماس بیشتری با گازهای داغ حاصل از احتراق را داشته باشند. روغن حرارتی از داخل این کویلها عبور میکند و حرارت حاصل از احتراق را جذب میکند. تعداد و نوع چینش کویلها بستگی به ظرفیت و طراحی بویلر دارد.

مشعل

در بویلر روغن داغ، مشعل وظیفه دارد با احتراق سوخت (مانند گاز طبیعی، گازوئیل) حرارت مورد نیاز را تولید کرده و این گرما را به روغن حرارتی درون کویل حرارتی منتقل کند.

سیستم های کنترلی

این سیستم شامل تجهیزات الکترونیکی و سنسورهایی است که بر عملکرد بویلر نظارت دارند. این سیستم فشار، دما، و دبی روغن را اندازهگیری میکند و اطمینان حاصل میکند که بویلر در شرایط ایمن و بهینه کار میکند. سیستمهای کنترلی پیشرفته قابلیت تنظیم خودکار و اعلام هشدار را دارند.

پمپ روغن

گردش روغن حرارتی در سیستم بر عهده پمپ روغن است. این پمپ باید قادر باشد روغن را با دبی مناسب و فشار کافی به داخل کویلها هدایت کند. به دلیل دمای بالای روغن، این پمپها توانایی تحمل و عملکرد صحیح در دمای بالا را دارند.

شیرهای کنترلی

شیرهای کنترلی برای تنظیم فشار و دبی روغن در سیستم به کار رفته و جریان ورودی و خروجی روغن را کنترل میکنند.

مخزن انبساط

این مخزن وظیفه جبران تغییرات حجمی روغن بهدلیل انبساط حرارتی را دارد. وقتی روغن داغ میشود، حجم آن افزایش مییابد و اگر فضای کافی برای این انبساط وجود نداشته باشد، فشار سیستم به شدت افزایش مییابد. مخزن انبساط به روغن اجازه میدهد که بدون افزایش بیش از حد فشار، منبسط شود. مخزن انبساط معمولا در ارتفاعی بالاتر از بویلر و بقیه تجهیزات قرار دارد. این کار باعث میشود که یک فشار استاتیک در مدار روغن ایجاد شده ، روغن در فاز مایع باقی مانده و از تبخیر شدن آن جلوگیری شود.

یکی از وظایف مخزن انبساط، تامین روغن جبرانی است. این مخزن به عنوان ذخیره روغن داغ عمل میکند تا در صورت کاهش روغن به دلیل نشتی یا تبخیر، روغن اضافی به سیستم تزریق شود.

با توجه به اینکه روغن در دمای بالا قابل اشتعال است، یکی از روشها جهت جلوگیری از انفجار در مخازن، خنثی سازی فضای بالای مخزن است. بدین منظور از فرآیندی که به Blanketing مشهور است استفاده میشود. در این فرآیند یک گاز خنثی مانند نیتروژن، فضای خالی بالای مخزن را پر کرده تا از نفوذ اکسیژن و هوا به داخل مخزن جلوگیری شود.

روغن حرارتی مورد استفاده در بویلر روغن داغ

روغنهای حرارتی باید دارای ظرفیت حرارتی بالا باشند تا حرارت را به خوبی منتقل کنند. این روغنها باید در دماهای بالا پایداری داشته و خواص خود را از دست ندهند. مقاومت در برابر اکسیداسیون برای جلوگیری از ایجاد رسوبات در سیستم بسیار مهم است. روغنها باید نقطه جوش بالایی داشته باشند تا در دماهای بالا بخار نشوند. عدم ایجاد خوردگی در قطعات سیستم، یکی دیگر از ویژگیهای آنها است. همچنین، این روغنها باید برای محیط زیست بیضرر باشند.

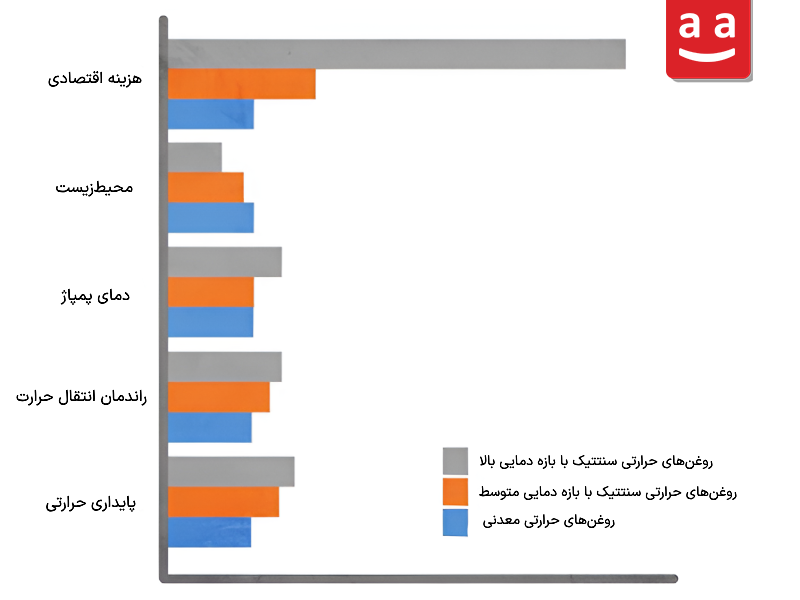

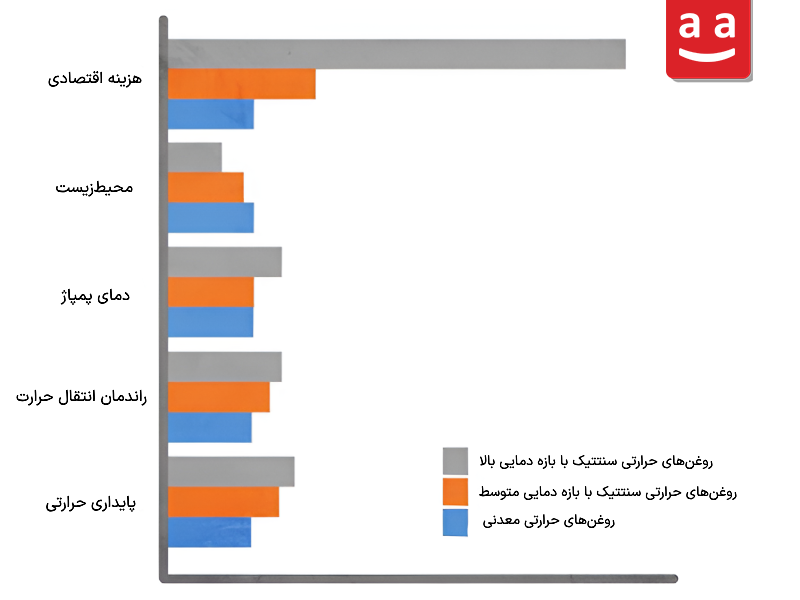

دستهبندی روغنهای حرارتی

روغنهای حرارتی به دو دسته کلی روغنهای معدنی و روغنهای مصنوعی تقسیمبندی می شوند.در ادامه در مورد آنها بیشار توضیح دادهایم:

روغنهای معدنی (Mineral oils)

بزرگترین گروه روغن های حرارتی را روغن های معدنی تشکیل می دهند. این روغنها از تقطیر نفت خام در پالایشگاه به دست میآیند. محدوده عملیاتی دما در روغنهای معدنی از 10- تا 300 درجه سانتیگراد است. به همین دلیل برای دماهای پایینتر از 300 درجه سانتیگراد از روغنهای معدنی استفاده میشود. روغنهای معدنی مقرون به صرفهتر از روغنهای مصنوعی بوده و تاثیر کمتری بر محیط زیست میگذارند. روغن های از جنس پارافین (paraffinic) و نفتنیک (naphthenic)، از نمونه روغنهای معدنی هستند.

روغنهای مصنوعی (Synthetic oils)

این دسته از روغنها از طریق فرآیندهای سنتز شیمیایی تولید میشوند. روغنهای مصنوعی که به آنها روغنهای آروماتیک نیز میگویند، از ساختاری مبتنی بر بنزن تشکیل شدهاند. محدوده عملیاتی دما در این نوع روغنها از 20- تا 400 درجه سانتیگراد است. ساختار آروماتیکی آنها باعث میشود که از نظر حرارتی پایدارتر از روغنهای معدنی باشند. به همین دلیل برای دماهای بالاتر از 300 درجه سانتیگراد از روغنهای مصنوعی استفاده میشود. روغنهای مصنوعی راندمان بالا و انتقال حرارت بیشتری را در دماهای بالا فراهم میکند. سیالات پلی گلیکول ، ترکیبات استر و دی استر و روغنهای مبتنی بر سیلیکون از نوع روغنهای مصنوعی هستند.

روغنهای حرارتی پر کاربرد شامل :

- روغن حرارتی بهران (روغن بهران حرارت 32)

- روغن حرارتی شل (SHELL heat transfer oil s2)

- روغن حرارتی توتال (TOTAL Seriola eta 32)

- روغن حرارتی ترمینول (Theminol 66)

عملکرد بویلر روغن داغ

بویلر روغن داغ به این صورت عمل میکند که روغن حرارتی در داخل یک سیستم بسته به گردش درمیآید. فرآیند گرمکردن روغن به وسیله مشعل که از سوخت گازی یا مایع استفاده میکند انجام میشود. مشعل با احتراق سوخت، انرژی حرارتی تولید میکند و این انرژی به روغن منتقل میشود. روغن حرارتی از داخل یک سری کویلهای حرارتی عبور کرده که در داخل کوره بویلر قرار دارند. کویلهای حرارتی معمولا به صورت مارپیچ هستند که سطح تماس بیشتری با گازهای داغ حاصل از احتراق داشته باشند.

به این ترتیب، روغن درون کویلها با جذب حرارت از گازهای داغ، گرم میشود. روغن داغ از طریق لولهکشی به مبدلهای حرارتی یا دیگر سیستمهای صنعتی منتقل میشود. پس از اینکه روغن حرارتی گرمای خود را منتقل کرد، دمای آن کاهش یافته و روغن سرد به بویلر بازمیگردد تا مجدداً در بویلر گرم شود. این چرخه به صورت پیوسته ادامه پیدا کرده تا گرمایش مورد نیاز فرآیندها به صورت مداوم تأمین شود.

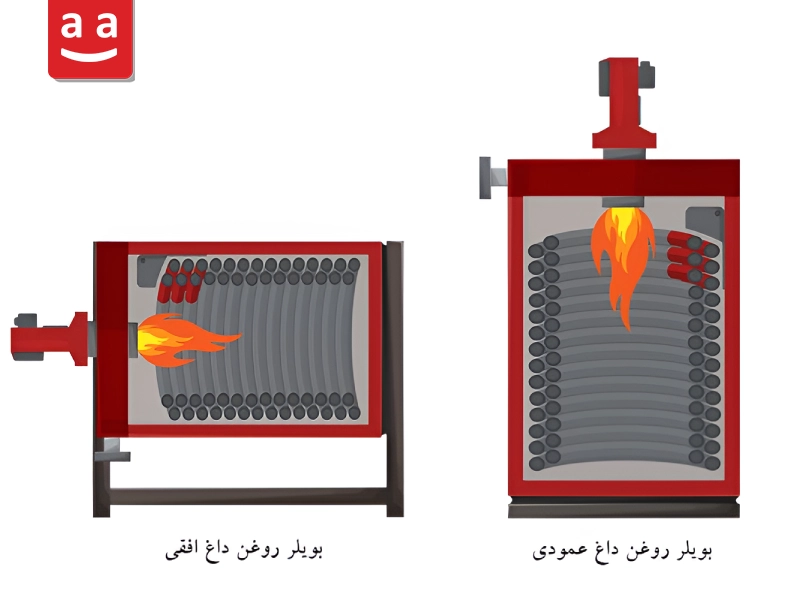

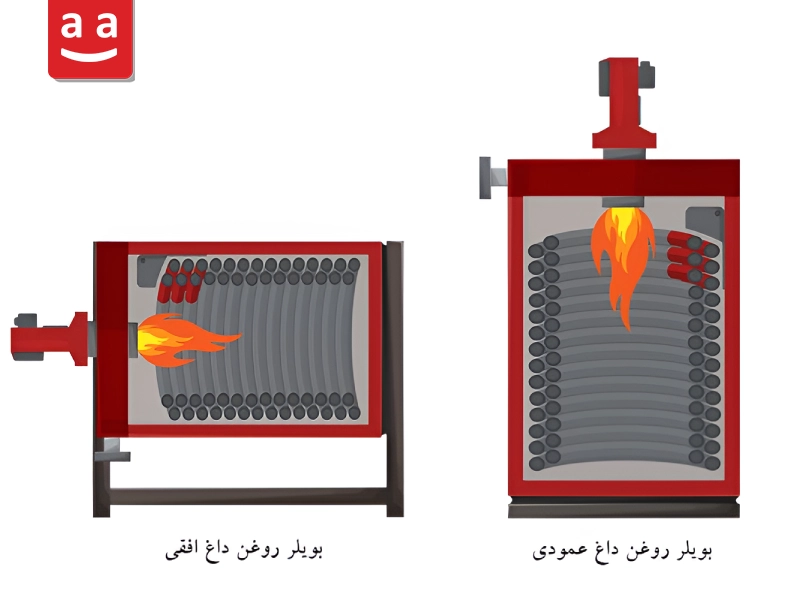

انواع بویلر روغن داغ

دیگهای روغن داغ از لحاظ نحوه نصب و ساختار کلی به دو دسته بویلر روغن داغ افقی و بویلر روغن داغ عمودی و از لحاظ سوخت مورد استفاده به بویلرهای روغن داغ گازسوز و بویلرهای روغن داغ الکتریکی تقسیم میشوند.

دیگ روغن داغ عمودی

در این نوع بویلر روغن داغ معمولاً در ظرفیتهای پایینتر تولید شده و بیشتر در مکانهایی که محدودیت فضا وجود دارد مورد استفاده قرار میگیرند. به دلیل گرانش زمین، تخلیه روغن داغ در این دیگها سریعتر انجام میشود.

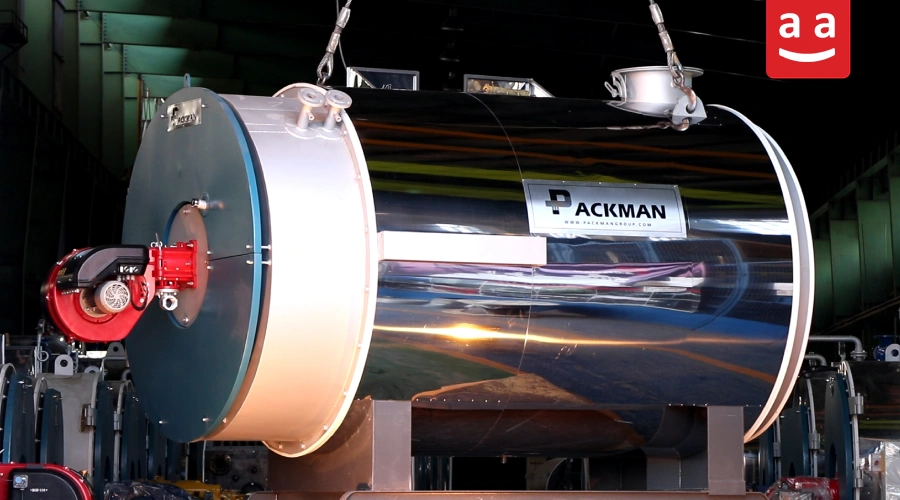

دیگ روغن داغ افقی

بویلرهای روغن داغ افقی در ظرفیت های بالاتری نسبت به نوع عمودی تولید شده و دارای راندمان بالاتری هستند. در دیگهای روغن داغ افقی دسترسی به قسمت های مختلف بویلر و همچنین تعمیرات و بازرسی آنها راحتتر است.

بویلر روغن داغ الکتریکی

نوعی از بویلر روغن داغ است که به جای استفاده از سوختهای فسیلی (مانند گاز یا گازوئیل)، از انرژی الکتریکی برای گرم کردن روغن حرارتی استفاده میکند. در این نوع بویلرها المنتهای حرارتی، حرارت لازم را برای گرم کردن روغن تأمین میکنند. روغن گرم شده در یک سیستم بسته به قسمتهای مختلف سیستم منتقل شده تا گرمای مورد نیاز فرآیندها را فراهم کند. عدم استفاده از سوخت های فسیلی در بویلرهای روغن داغ الکتریکی، باعث کاهش آلایندههای محیطی میشود. با توجه به اینکه روغن حرارتی در دمای بالا قابلیت اشتعال بالایی دارد، استفاده از بویلرهای روغن داغ برقی در ظرفیتهای پایین به جای بویلرروغن داغ گازسوز پیشنهاد میشود.

کاربردهای بویلرهای روغن داغ

بویلرهای روغن داغ در طیف وسیعی از صنایع مورد استفاده قرار میگیرند. یکی از مهمترین کاربردهای بویلر روغن داغ در صنایعی است که انتقال حرارت به صورت غیر مستقیم انجام میشود. این ویژگیها آنها را برای گرمایش مواد اشتعالزا مانند نفت خام و گاز طبیعی بسیار مناسب میکند. از جمله کاربرد بویلرهای روغن داغ میتوان به موارد زیر اشاره کرد:

صنعت چوب

بویلرهای روغن داغ در صنعت چوب نقش بسیار مهمی در فرآیندهای مرتبط با تولید محصولات چوبی ایفا میکنند. با استفاده از بویلر روغن داغ، رطوبت داخل چوب بهتدریج و بهصورت کنترلشده تبخیر میشود که باعث افزایش دوام و پایداری چوب میگردد.

صنایع نساجی

بویلرهای روغن داغ به عنوان منبع اصلی حرارت در دستگاههای خشککن و رنگرزی برای فرآوری پارچه و الیاف، استفاده میشوند. این بویلرها با ایجاد دمای یکنواخت و دقیق، به بهبود جذب رنگ و خشک شدن سریع الیاف کمک میکنند.

صنایع شیمیایی

به دلیل نیاز به دما و حرارت زیاد برای تولید حلالها ، چسب و رزین مواد شیمیایی از دیگ روغن داغ استفاده میشود. همچنین تولید قیر، ایزوگام و آسفالت و گرم کردن مواد نفتی سنگین از دیگر کاربرد های دیگ روغن داغ در صنایع شیمیایی است.

بویلر روغن داغ؛ بهرهوری، ایمنی و هزینه کمتر

دیگهای روغن داغ بهعنوان یکی از مؤثرترین و کارآمدترین سیستمهای حرارتی در صنایع مختلف شناخته میشوند. با قابلیت تأمین حرارت غیرمستقیم، این دیگها نه تنها به بهبود کیفیت محصولات کمک میکنند، بلکه با کاهش مصرف انرژی و بهینهسازی فرآیندها، نقشی کلیدی در افزایش بهرهوری ایفا میکنند. از صنایع غذایی و شیمیایی تا نساجی و پتروشیمی، دیگهای روغن داغ به دلیل انعطافپذیری و راندمان بالا، گزینهای ایدهآل برای تأمین نیازهای حرارتی به شمار میآیند. مشعلهای هوشمند رادمن با استفاده از کنترلرهای پیشرفته و مدرن، نقش قابلتوجهی در بهینهسازی مصرف سوخت و افزایش راندمان بویلرهای روغن داغ ایفا میکنند.