خلال القرن الماضي، كانت انبعاثات أكاسيد النيتروجين، المعروفة باسم NOx، في تزايد مستمر. بسبب الآثار التدميرية لأكاسيد النيتروجين على صحة المجتمع و البيئة، تم تقييم الانبعاثات من مصادر الاحتراق المختلفة في الدول الصناعية. تم تطوير تقنيات مختلفة للتحكم في أكاسيد النيتروجين و تقليل الانبعاثات من مصادر الاحتراق. يعتمد تطوير هذه التقنيات على فهم التفاعلات الكيميائية لأكاسيد النيتروجين. تشمل العوامل الرئيسية المتعلقة بتفاعلات تكوين أكاسيد النيتروجين درجة حرارة الاحتراق وتركيز المؤكسد و مدة و جوده في منطقة الاحتراق عند درجات حرارة عالية. أي تغيير في هذه العوامل يؤدي إلى انخفاض أو زيادة في تكوين أكاسيد النيتروجين. و مع ذلك، يمكن تقليل درجة حرارة الاحتراق من خلال حقن الماء أو البخار، و تحسين هندسة الاحتراق، و تدوير الغازات الخارجة.

النيتروجين هو غاز جزيئي ثنائي غير تفاعلي يشكل حوالي 79% من الهواء من حولنا. و مع ذلك، فإن النيتروجين كذرة واحدة يمكن أن يكون شديد التفاعل و له مستويات تأين تتراوح من واحد إلى خمسة. لذلك، يمكن لهذه الذرة أن تشكل عدة أكاسيد مختلفة. تجمع المركبات العائلية لأكاسيد النيتروجين و بعض الخصائص البارزة في الجدول أدناه.

| Formula | Name | Nitrogen Valence | Properties |

|---|---|---|---|

| N2O5 | dinitrogen pentoxide | 5 | white solid

very water soluble decomposes in water |

| N2O4

NO2 |

dinitrogen tetroxide

nitrogen dioxide |

4 | red-brown gas

very water soluble decomposes in water |

| N2O3 | dinitrogen trioxide | 3 | black solid

water-soluble decomposes in water |

| N2O2

NO |

dinitrogen dioxide

nitric oxide |

2 | colorless gas

slightly water soluble |

| N2O | nitrous oxide | 1 | colorless gas

water-soluble |

انبعاثات أكاسيد النيتروجين (NOx) من عملية الاحتراق تكون في الغالب على شكل أكسيد النيتريك (NO). وفقًا لمعادلات زيلدوفيتش، يتكون أكسيد النيتريك بحد الأكسجين المتاح في الهواء عند درجات حرارة تزيد عن 1300 درجة مئوية. أما في درجات حرارة أقل من 760 درجة مئوية، يتم إنتاج أكسيد النيتريك بتركيزات أقل بكثير أو لا يتكون أبدًا. يُنتَج أكسيد النيتريك في عملية الاحتراق كدالة لنسبة الهواء إلى الوقود. معادلات زيلدوفيتش هي كالتالي:

N + O → NO + N

N + O2 → NO + O

N + OH → NO + H

كما ذكرنا سابقًا، العمليات الاحتراقية التي تعمل في درجات حرارة أقل بكثير من 1300 درجة مئوية تصدر كميات أقل بكثير من أكسيد النيتروجين الحراري (Thermal NOx). يتم التحكم في أكسيد النيتروجين الحراري بواسطة تركيز النيتروجين و الأكسجين ودرجة حرارة الاحتراق. شكل آخر من أكاسيد النيتروجين هو أكسيد النيتروجين الوقودي (Fuel NOx)، الذي ينبعث من الوقود الذي يحتوي على النيتروجين، مثل الفحم. يتكون أكسيد النيتروجين السريع (Prompt NOx) من النيتروجين الجزيئي في الهواء الذي يتحد مع الوقود في ظروف غنية بالوقود التي توجد إلى حد ما في جميع عمليات الاحتراق. هذا النيتروجين يتأكسد مع الوقود و يصبح أكاسيد نيتروجين خلال الاحتراق، تمامًا مثل أكسيد النيتروجين الوقودي.

تقنيات التحكم و الحد من أكاسيد النيتروجين (NOx) معقدة نسبيًا. هذه المناقشة تحاول وضع هيكل لأساليب تقليل أكاسيد النيتروجين من خلال تقديم الأساليب المستخدمة. ثم يتم وصف استراتيجيات الحد من التلوث الأكثر كفاءة و السيطرة على الانبعاثات.

تحتوي جميع مصادر الاحتراق تقريبًا على كمية كبيرة من التلوث، مثل أكاسيد النيتروجين (NOx)، بكميات كبيرة في غازات المداخن. تعتمد جميع استراتيجيات تقليل انبعاثات أكاسيد النيتروجين في عملية الاحتراق على واحدة من السبع طرق التالية:

- تقليل درجة حرارة الاحتراق

- تقليل وقت الإقامة

- إزالة النيتروجين

- التخفيض الكيميائي لأكاسيد النيتروجين

- أكسدة أكاسيد النيتروجين

- الامتصاص

- الجمع بين الطرق المذكورة أعلاه

بعض التقنيات المعروفة والفعالة للحد من التلوث والسيطرة عليه، خاصة أكاسيد النيتروجين (NOx)، هي كالتالي:

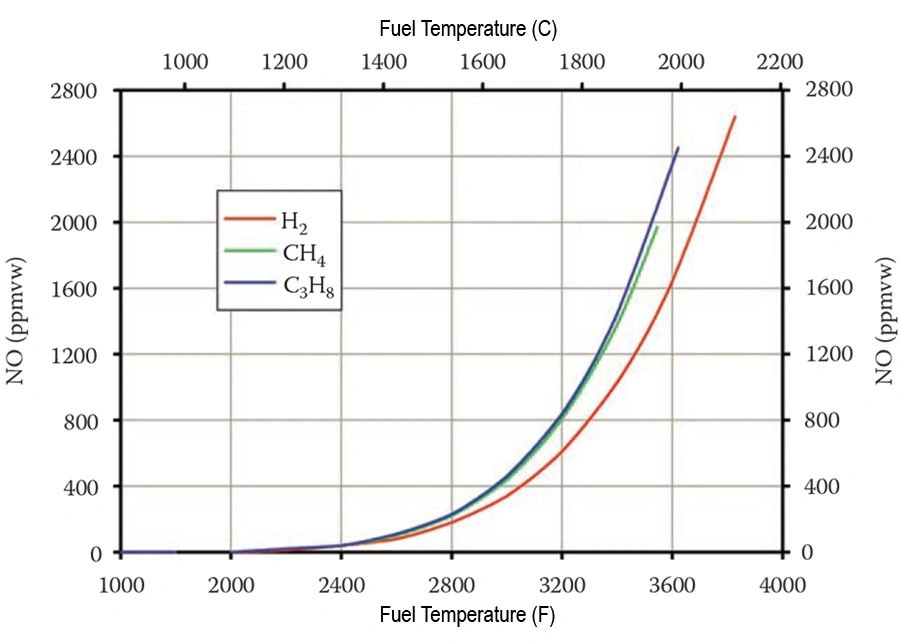

1. إعادة تدوير منتجات الاحتراق

إعادة تدوير منتجات الاحتراق (CPR) من مدخنة غرفة الاحتراق هي عملية تعيد منتجات الاحتراق (POCs) إلى منطقة تكوين اللهب. في البداية، يبدو أن عملية CPR ستزيد من تكوين أكاسيد النيتروجين بسبب العلاقة المباشرة لانبعاثات أكاسيد النيتروجين مع درجة الحرارة. و لكن، يجب ملاحظة أن درجة حرارة غاز المداخن أقل بكثير من درجة حرارة اللهب، و بالتالي فإن CPR سيقلل من إنتاج أكاسيد النيتروجين. تم توضيح رسم بياني لتكوين أكاسيد النيتروجين وفقًا لدرجة حرارة اللهب أدناه.

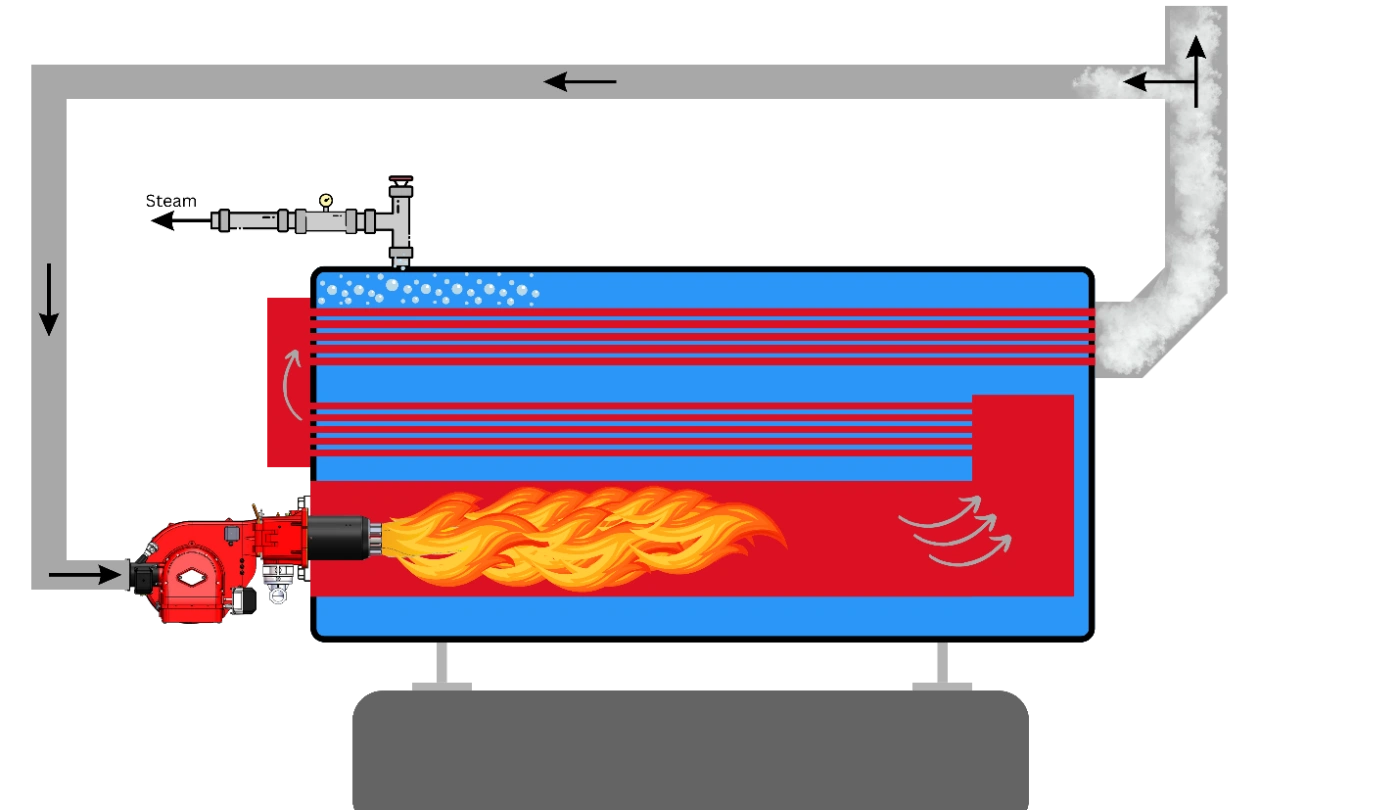

يعد تحسين الهندسة المصممة للموقد من حيث الديناميكا الهوائية ضروريًا لتحقيق معدل خلط عالي للوقود و الهواء. الهدف هو منع تكوين البقع الساخنة و خلق درجة حرارة متجانسة في اللهب بحيث يتم تقليل معدل إنتاج أكاسيد النيتروجين أثناء زيادة الحرارة المنبعثة عند درجة حرارة لهب منخفضة. الطرق القياسية لإعادة تدوير منتجات الاحتراق إلى منطقة تكوين اللهب هي إعادة تدوير غازات الفرن (FuGR) و إعادة تدوير غازات المداخن (FGR) من مدخنة الغرفة. في طريقة FGR، وفقًا للشكل، يتم إعادة تدوير منتجات الاحتراق من المدخنة إلى الموقد.

في هذه العملية، يلزم وجود مروحة أو جهاز يمكنه تدوير منتجات الاحتراق داخل الفرن أو الموقد. يجب تصميم الموقد للتحكم في التدفق الزائد بسبب عودة منتجات الاحتراق و زيادة درجة حرارة المواد المتفاعلة في عملية الاحتراق نتيجة لعودة الغازات الساخنة.

في طريقة FGR، يلزم وجود مروحة إضافية لاستخراج منتجات الاحتراق من المدخنة إلى الموقد. إذا كانت درجة حرارة غاز العادم منخفضة بما فيه الكفاية، يمكن لمروحة الموقد توجيه هواء الاحتراق و تدفق الغازات الساخنة من المدخنة إلى الموقد. تُستخدم هذه الطريقة في مواقد غلايات البخار حيث تكون درجة حرارة غاز العادم بشكل عام أقل بكثير. أحد عيوب طريقة FGR هو الحاجة إلى عزل ممرات تدفق الغازات الساخنة الخارجة من المدخنة، مما يؤدي إلى زيادة أبعاد الموقد. يجب أن تكون المكونات الداخلية للموقد أيضًا قادرة على تحمل درجة الحرارة العالية للغازات المداخن المعاد تدويره.

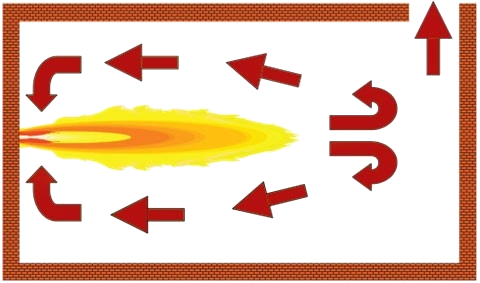

في طريقة FuGR، و هي عملية في الأفران، يتم إعادة منتجات الاحتراق داخل الفرن إلى الموقد. تعيد الغازات العائدة توازن درجة حرارة اللهب. تم توضيح هذه العملية أدناه.

في طريقة أخرى، يتم إعادة منتجات الاحتراق من الفرن إلى المسار المبني في رأس احتراق الموقد و مع خلطها بالهواء الداخل إلى الموقد، يتم تقليل درجة حرارة اللهب.

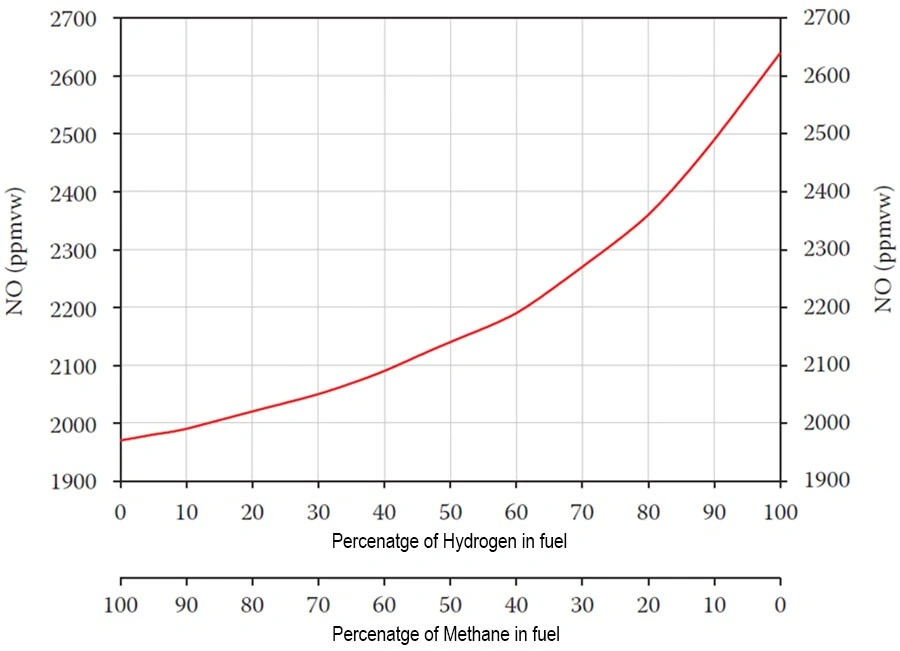

2.استبدال الوقود

يعد تغيير الوقود من أسهل الطرق لتقليل التلوث. على سبيل المثال، احتراق الزيت الخفيف أو الثقيل، الذي يحتوي على مركبات النيتروجين، يؤدي إلى زيادة في أكاسيد النيتروجين الناتجة عن الوقود. يحتوي الغاز الطبيعي (NG) عادة على كميات ضئيلة أو معدومة من جزيئات النيتروجين. يمكن أن يؤدي الاستبدال الجزئي أو الكامل للزيت الخفيف/الثقيل بالغاز الطبيعي (في حال عدم ضرورة استخدام الوقود السائل) إلى تقليل انبعاثات أكاسيد النيتروجين بشكل كبير.

3.استبدال العامل المؤكسد

الهواء هو العامل المؤكسد الأكثر شيوعًا. يمكن تحقيق نتائج كبيرة في تقليل أكاسيد النيتروجين باستخدام الأكسجين النقي كبديل للهواء. على سبيل المثال، في احتراق الميثان (CH4)، إذا تم استبدال الهواء الذي يحتوي على 79% نيتروجين على مقياس الحجم بالأكسجين، يمكن إزالة انبعاثات أكاسيد النيتروجين تمامًا من العملية لأنّه لا توجد جزيئات نيتروجين لإنتاج أكاسيد النيتروجين.

عادةً ما يتم تقليل أكاسيد النيتروجين عن طريق تقليل كمية النيتروجين في العملية. و مع ذلك، فإن استخدام الأكسجين النقي بدلاً من الهواء له مشاكله، مثل تكلفة الاستخراج العالية، و لكن مع تقليل طرق الفصل غير المكلفة في المستقبل لفصل الأكسجين عن الهواء، من الممكن توسيع هذه الطريقة في الصناعات.

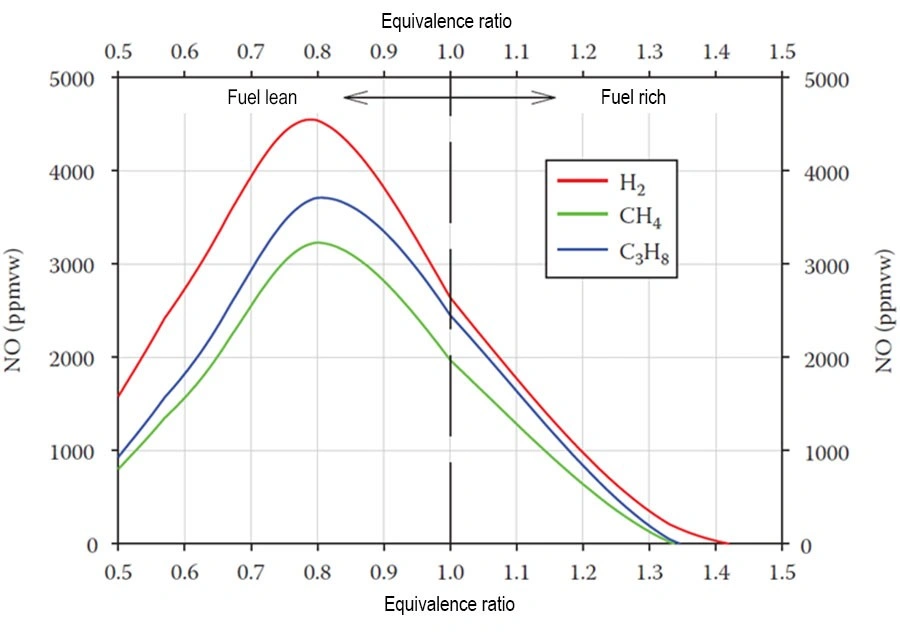

4.نسبة الهواء الزائد (EA%)

زيادة كمية الهواء الزائد قبل الوصول إلى الشروط التكافؤية (منطقة غنية بالوقود) تؤدي إلى زيادة معدل انبعاثات أكاسيد النيتروجين. مع زيادة أكبر في نسبة الهواء الزائد، سيقل معدل انبعاثات أكاسيد النيتروجين. هناك سببان لزيادة أكاسيد النيتروجين في المنطقة الغنية بالوقود و انخفاضها عند مستوى أعلى من الهواء الزائد. السبب الأول لزيادة أكاسيد النيتروجين في المستويات المنخفضة من الهواء الزائد هو أن التفاعل مع الأكسجين له الأولوية في التفاعلات الكيميائية. السبب الثاني لزيادة أكاسيد النيتروجين بالقرب من المستويات المنخفضة للهواء الزائد (القريبة من الشروط التكافؤية) هو ارتفاع درجة حرارة اللهب. يؤدي الجمع بين الأكسجين المتاح ودرجة الحرارة العالية إلى زيادة أكاسيد النيتروجين الحرارية.

5.الاحتراق بدون لهب

تم تطوير الاحتراق بدون لهب لتقليل انبعاثات الغازات الدفيئة مع الحفاظ على كفاءة حرارية عالية في أنظمة الاحتراق. من بين الميزات البارزة لهذا النوع من الاحتراق هي تقليل الملوثات، التوزيع المتجانس لدرجة حرارة اللهب، تقليل التلوث الضوضائي، و تقليل الإجهادات الحرارية. لا يمكن رؤية الاحتراق بدون لهب بالعين المجردة و يتطلب أدوات خاصة لرؤيته. إن درجة الحرارة العالية في جدار غرفة الاحتراق و الإشعاع العالي منها يسببان إرهاق للعين و عدم القدرة على رؤية اللهب.

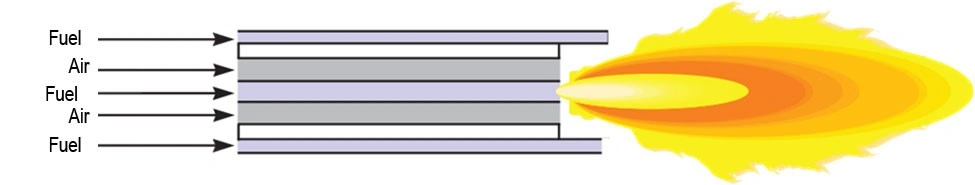

6.تقسيم مراحل الاحتراق

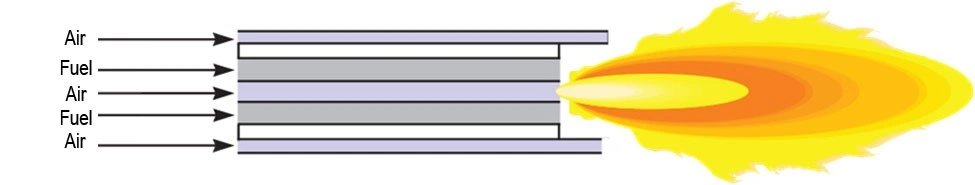

يُعد تقسيم مراحل الاحتراق من الطرق الفعّالة لتقليل انبعاثات أكاسيد النيتروجين (NOx). في هذا الأسلوب، يتم إضافة جزء من الوقود، أو المؤكسد، أو كليهما إلى المرحلة قبل الاحتراق الأساسي. على سبيل المثال، يمكن حقن كمية من الوقود في المراحل الأولية و الثانوية كجزء من إجمالي الوقود المدخل في منطقة تكوين اللهب و خلق توازن كيميائي في وجود اللهب. يؤدي هذا الأسلوب إلى تكوين منطقة فقيرة بالوقود، و التي لديها ميل أقل لإصدار NOx مقارنة بالظروف المتكافئة. تكون الظروف المتكافئة العامة في هذه الطريقة مماثلة للموقد التقليدي. تكون درجة حرارة الذروة للهب في وضع تقسيم مراحل الوقود أقل بكثير من الوضع العادي لأن عملية الاحتراق تحدث بشكل منفصل، بينما يتم إطلاق الحرارة بشكل مستمر و متزامن من اللهب. يساعد انخفاض درجة حرارة الذروة في تقسيم مراحل الوقود على تقليل انبعاثات NOx. يُعد تقسيم مراحل الوقود من الطرق الفعّالة من حيث التكلفة لتقليل انبعاثات NOx.

7.حقن الماء

أحد النقاط الأساسية في طرق تقليل انبعاثات أكاسيد النيتروجين (NOx) هو منع تقليل كفاءة الاحتراق. يُعد حقن الماء في اللهب إحدى الطرق لتقليل NOx. في هذه الحالة، يمتص الماء حرارة اللهب و يوجه بعض الطاقة من الاحتراق مع منتجات الاحتراق من المدخنة إلى خارج الغرفة. ستؤدي هذه الطريقة إلى تقليل كفاءة الاحتراق. فكرة أخرى هي استخدام البخار. يتمتع استخدام البخار بالعديد من المزايا مقارنة بالماء السائل. تكون درجة حرارة البخار أعلى بكثير من الماء السائل و يشمل الحرارة الكامنة للتبخر، التي تحتاجها لتحويل الماء إلى بخار. عند حقن الماء السائل في عملية الاحتراق، يمكن أن يفرض حملاً حراريًا كبيرًا على العملية لأن الماء السائل يمكن أن يمتص كمية كبيرة من الطاقة قبل التبخر بسبب ارتفاع حرارة التبخر الكامنة. تكون الكفاءة الحرارية عند استخدام بخار الماء أكثر ملاءمة من الماء السائل لأنه يمتص طاقة أقل من الماء، و بالتالي لا يقلل الكفاءة الحرارية بقدر ما يفعل الماء السائل. يلزم وجود فوهة لنشر الماء بالتساوي في غازات الاحتراق إذا تم استخدام الماء السائل. لا توجد حاجة لفوهة إذا تم استخدام بخار الماء، حيث يختلط البخار بسهولة مع غازات الاحتراق، لذا فإن خلط بخار الماء في منتجات الاحتراق يكون أسهل بكثير. ميزة أخرى لحقن الماء هي أن معدل تدفق الماء قابل للتعديل بسهولة.

استراتيجيات فعالة للتحكم في انبعاثات أكاسيد النيتروجين (NOx و تقليلها)

تُعد انبعاثات أكاسيد النيتروجين (NOx) مشكلة بيئية و صحية كبيرة، خاصة مع استمرار تزايد الطلب على الصناعات و توليد الطاقة على مستوى العالم. لقد تطورت التقنيات الخاصة بالتحكم في انبعاثات NOx و تقليلها، مع توفر مجموعة من الاستراتيجيات التي تهدف إلى منع تكوّن NOx أو إزالته بعد عملية الاحتراق.

تشمل الاستراتيجيات الرئيسية مثل إعادة تدوير نواتج الاحتراق، و استبدال الوقود، و التحكم في الهواء الزائد، و الاحتراق الخالي من اللهب، طرقًا فعالة لإدارة تكوّن NOx أثناء عملية الاحتراق. تعمل المعالجات اللاحقة للاحتراق مثل الاختزال التحفيزي الانتقائي (SCR)، و حقن الماء، و التقسيم المراحل على تعزيز قدرات التحكم في الانبعاثات. من خلال فهم الآليات الأساسية لتكوّن NOx، يمكن للصناعات تطبيق أكثر التقنيات فعالية لتحقيق الامتثال للوائح البيئية و تقليل تأثيرها على البيئة.