Жаротрубные котлы – это одни из старейших и наиболее широко используемых типов котлов в промышленности. Благодаря своей простой конструкции, высокой надежности и низким затратам на обслуживание, эти котлы остаются востребованными на протяжении многих лет.

Принцип работы жаротрубных котлов заключается в передаче тепла от горячих газов, образующихся в процессе сгорания, к воде, находящейся в резервуаре котла. Это приводит к образованию пара или нагретой воды, которая используется для обеспечения энергией различных промышленных процессов, таких как выработка электроэнергии, обогрев и переработка химических веществ.

В данной статье рассматриваются жаротрубные котлы, виды жаротрубных котлов, конструктивные элементы жаротрубных котлов, области применения, а также эффективные способы повышения производительности жаротрубных котлов.

Жаротрубные котлы

Котлы классифицируются на два типа в зависимости от их конструкции: жаротрубные и огнетрубные. Жаротрубные котлы (Water Tube Boilers) являются одной из наиболее широко используемых разновидностей котлов, активно применяемых в различных отраслях промышленности на протяжении веков. В этих котлах вода циркулирует внутри труб, а горячие газы, образующиеся при сгорании топлива, окружают трубы, что обеспечивает нагрев воды или образование пара. В отличие от них, в огнетрубных котлах горячие газы проходят внутри труб, а вода окружает эти трубы, нагреваясь в процессе. Жаротрубные котлы чаще всего используются для производства пара или горячей воды под высоким давлением, что делает их незаменимыми в таких отраслях, как нефтегазовая промышленность, нефтехимия и энергетика.

Первые жаротрубные котлы появились в конце XVIII – начале XIX века. Они получили широкое распространение в таких отраслях, как выработка электроэнергии и транспорт, включая паровозы. Одним из первых известных проектов такого котла был разработан Ричардом Тревитиком (Richard Trevithick) в Англии в 1804 году для использования в паровозах.

С развитием технологий жаротрубные котлы значительно усовершенствовались в размерах и производительности. Благодаря своей надежности, высокой эффективности и способности обеспечивать большие объемы пара при высоком давлении, они стали ключевым оборудованием в промышленности. Их активно применяют в нефтехимических предприятиях, теплоэнергетике, бумажной промышленности, производстве продуктов питания и других отраслях.

Основные компоненты жаротрубных котлов

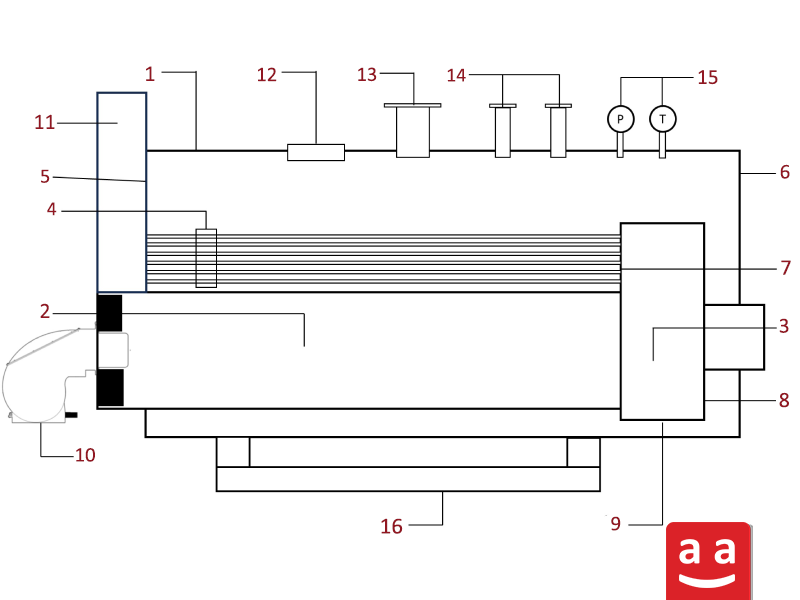

Жаротрубные котлы для нагрева воды или выработки пара состоят из следующих ключевых элементов:

1- Корпус котла (Boiler Shell): это герметичный резервуар, в котором нагревается рабочая среда (вода или масло).

2- Камера сгорания (Combustion Chamber): здесь происходит горение топлива, и через механизмы излучения, конвекции и теплопередачи тепло от пламени передается рабочей среде. В этой камере передается около 40–45% тепловой энергии, полученной от сжигания топлива и воздуха.

3- Камера обратного хода (Reversal Chamber): горячие газы, покидая камеру сгорания, поступают сюда, где передают часть своей тепловой энергии воде перед тем, как попасть в дымовые трубы.

4- Дымовые трубы (Smoke Tubes): газы, образовавшиеся при сгорании, проходят через эти трубы, передавая тепло воде, окружающей трубы.

5- Передняя трубная решетка котла (Front Tube Plate): конструкция, удерживающая входные концы дымовых труб.

6- Задняя трубная решетка котла (Rear Tube Plate): конструкция, удерживающая выходные концы дымовых труб.

7- Трубная решетка камеры обратного хода (Reversal Chamber Tube Plate): служит для фиксации труб второго хода газов.

8- Задняя пластина камеры обратного хода (Wet Back Rear Plate): в зависимости от конструкции котла может контактировать с водой или быть изолирована.

9- Боковая пластина камеры обратного хода (Wrapper Plate): обеспечивает герметичность и жесткость конструкции камеры.

10- Горелка (Burner): отвечает за оптимальное сжигание топлива и воздуха. Горелка преобразует энергию топлива в тепловую энергию посредством формирования пламени.

11- Дымоход (Stack): отводит продукты сгорания в атмосферу.

12- Смотровое окно (Inspection Opening): предназначено для осмотра и проведения плановых ремонтных работ.

13- Выходной фланец (Outlet Flange): обеспечивает подачу рабочего пара или горячей воды из котла в систему.

14- Предохранительный клапан (Safety Valve): предотвращает повышение давления выше допустимого уровня, снижая риск взрыва котла.

15- Манометр и термометр (Pressure Gauge and Thermometer): используются для контроля температуры и давления внутри котла.

16- Опорные конструкции (Supports): обеспечивают устойчивое положение котла на месте эксплуатации.

17- Система электрооборудования и управления котлом (Boiler Electrical and Control System): включает в себя все электронные и управляющие устройства котла, обеспечивающие взаимодействие между насосами, горелкой, манометрами, термометрами и другими элементами системы. Конфигурация оборудования может изменяться в зависимости от типа котла.

Типы жаротрубных котлов

Жаротрубные котлы классифицируются по различным параметрам, наиболее важные из которых следующие:

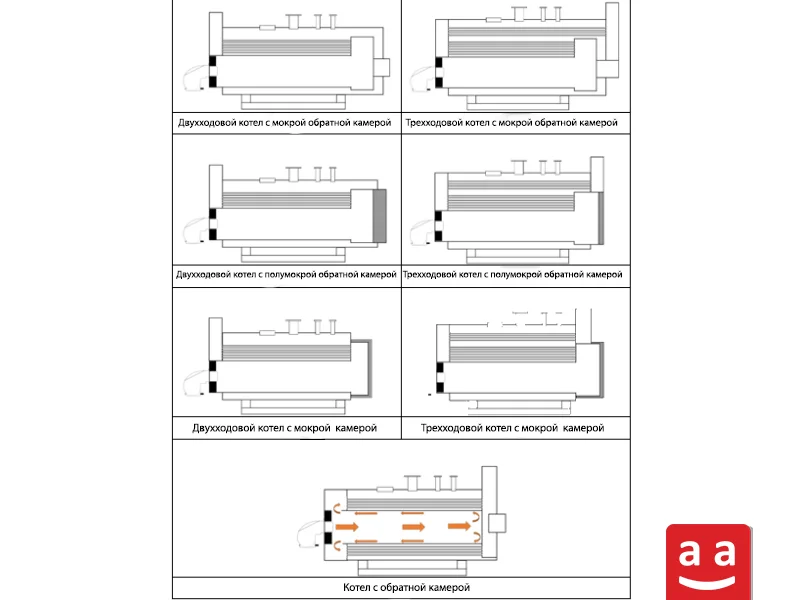

1- Конструкция задней пластины камеры обратного хода (мокрая или сухая обратная камера)

Мокрая обратная камера: задняя стена камеры находится в контакте с водой, что обеспечивает лучшую теплопередачу и повышает общий КПД котла.

Сухая обратная камера: задняя пластина камеры изолирована, что упрощает конструкцию, но уменьшает тепловую эффективность.

Котлы с мокрой обратной камерой обеспечивают более равномерное распределение тепловых нагрузок, уменьшая термические напряжения и увеличивая надежность оборудования.

2- Количество ходов (путей) прохождения газов сгорания

Жаротрубные котлы классифицируются по количеству ступени (путей или ходов), через которые горячие газы проходят от камеры сгорания до дымовой трубы. Наиболее распространенными являются котлы с двумя, тремя или четырьмя пассами. Рассмотрим их особенности:

Двухходовые котлы:

В этих котлах горячие газы, образовавшиеся в результате сгорания топлива, проходят первый пасс в камере сгорания, где 40–50% энергии передается воде. После этого газы направляются в обратную камеру, откуда они проходят через второй пасс и попадают в дымоход. Однако в двухходовых котлах большая часть тепла уходит через дымовые газы, что приводит к высоким тепловым потерям.

Трехходовые котлы:

После второго пасса горячие газы направляются в переднюю обратную камеру, где их поток меняет направление и переходит в третий пасс. В этом пассе газы проходят через дополнительные теплообменные поверхности, что значительно повышает теплопередачу. Трехходовые котлы обеспечивают более высокий КПД по сравнению с двухходовыми благодаря увеличенной площади теплообмена.

Четырехходовые котлы:

Эти котлы имеют еще один, четвертый, пасс, который добавляет дополнительные теплообменные поверхности. После третьего пасса газы направляются в заднюю обратную камеру, откуда переходят в четвертый пасс и затем выводятся через дымоход. Благодаря более эффективной теплопередаче и оптимальной конфигурации труб, четырехходовые котлы обладают самым высоким КПД среди жаротрубных котлов.

Котлы с камерой сгорания

В таких котлах, при достижении конца камеры сгорания, из-за заглушки на ее конце, горячие газы возвращаются обратно внутрь камеры. Затем они проходят через дымовые трубы, окружающие камеру сгорания, и выводятся через дымоход.

3- Количество камер сгорания

В зависимости от требуемой мощности котла количество камер сгорания может быть одно или два:

Котлы с одной камерой сгорания предназначены для низкой и средней мощности.

Котлы с двумя камерами сгорания используются для больших мощностей. Продукты сгорания из обеих камер объединяются в единую систему пассов и выводятся через один дымоход.

4- Конденсационные и неконденсационные котлы

В продуктах сгорания топлива и воздуха содержится небольшое количество водяного пара. Если конструкция и теплообменная поверхность котла обеспечивают снижение температуры продуктов сгорания ниже точки росы, водяной пар конденсируется, превращаясь в жидкость. Такие котлы называются конденсационными.

При конденсации водяного пара дополнительно используется скрытая теплота парообразования, что увеличивает теплопередачу.

При атмосферном давлении точка росы продуктов сгорания составляет около 55°C. Конденсация возможна, если температура воды, подаваемой в котел, ниже этого значения.

КПД конденсационных котлов (в пересчете на высшую теплоту сгорания топлива, HHV) может достигать 98%.

Конденсационные котлы встречаются только среди водогрейных котлов.

5- Классификация по фазе теплоносителя на выходе

Жаротрубные котлы обычно используются для нагрева воды. На выходе котла теплоноситель может быть:

Горячей водой — такие котлы называются водогрейными.

Насыщенным паром или перегретым паром — такие котлы называются паровыми.

6- Классификация по расположению: горизонтальные и вертикальные

В зависимости от мощности котла и особенностей монтажа в котельной, котлы могут быть горизонтальными или вертикальными:

Горизонтальные котлы — чаще всего используются для больших мощностей.

Вертикальные котлы — применяются в установках с ограниченным пространством.

Особенности вертикальных котлов:

Горелка расположена сверху.

Пламя распространяется сверху вниз.

Чаще всего используются в низко- или среднепроизводительных системах

Принцип работы жаротрубных котлов

Жаротрубные котлы работают на основе простого принципа теплопередачи: тепло от горячих продуктов сгорания передается воде, находящейся в резервуаре котла. Основные этапы работы жаротрубных котлов:

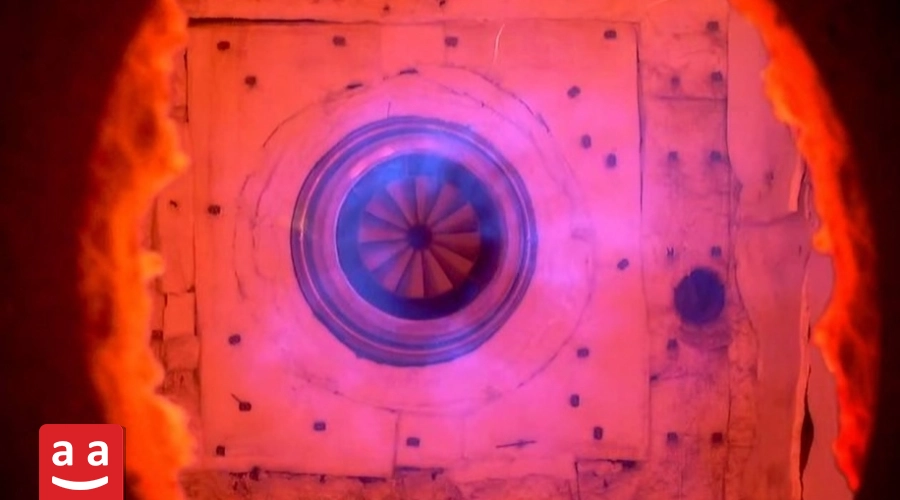

1- Процесс сгорания

Топливо и воздух подаются в горелку, где происходит их химическая реакция, сопровождающаяся образованием пламени. В результате сгорания формируется большое количество горячих газов с высокой теплотой. Горелка должна быть настроена таким образом, чтобы пламя не соприкасалось с внутренними стенками камеры сгорания, так как это может привести к повреждениям камеры и увеличению выбросов.

Улучшение процесса сгорания:

Использование интеллектуальных горелок, таких как горелки raadman, позволяет оптимизировать сгорание за счет современных контроллеров.

Увеличивается эффективность сгорания и снижается уровень выбросов NOx и CO.

2- Проход горячих газов через дымовые трубы

Продукты сгорания проходят через металлические трубы, называемые дымовыми трубами. Эти трубы погружены в резервуар с водой. Проходя через трубы, горячие газы передают тепло воде, окружающей трубы.

3- Нагрев воды

Вода в резервуаре вокруг труб нагревается за счет теплопередачи. По мере повышения температуры воды происходит её нагрев или образование насыщенного пара.

4- Отвод продуктов сгорания

После передачи тепла воде, продукты сгорания отводятся наружу через дымовую трубу. Для повышения эффективности котла можно использовать такие устройства, как экономайзер и подогреватель воздуха, которые позволяют извлекать дополнительное тепло из продуктов сгорания перед их выбросом в атмосферу.

5- Контроль температуры и давления

Для обеспечения безопасной работы котла постоянно отслеживаются давление и температура воды или пара с помощью системы контроля. Системы управления могут автоматически регулировать подачу топлива, а также поддерживать заданные параметры температуры и давления на выходе.

Значение экономайзеров в повышении эффективности жаротрубных котлов

Экономайзеры – это одно из ключевых устройств для повышения теплового КПД котлов, играющее важную роль в снижении энергопотребления и эксплуатационных затрат. Экономайзер представляет собой теплообменник, в котором горячие дымовые газы проходят по одной стороне, а вода – по другой. Эти устройства используют теплоту отходящих газов, которая в обычных условиях теряется через дымоход, тем самым повышая общую эффективность системы.

Принцип работы экономайзера

Экономайзеры предварительно подогревают питательную воду котла за счет тепла уходящих дымовых газов. Этот процесс снижает потребность в дополнительной энергии для нагрева воды. В результате:

- Снижается расход топлива, так как часть необходимого тепла для нагрева воды подается экономайзером еще до попадания в котел.

- Снижается температура отходящих газов, что уменьшает тепловые потери и повышает общий КПД системы.

Преимущества использования экономайзеров

Повышение теплового КПД: Экономайзеры способны увеличить эффективность котла на 5–10%.

Снижение эксплуатационных затрат: Снижение расхода топлива напрямую снижает расходы на эксплуатацию.

Снижение выбросов парниковых газов: Оптимизация сжигания топлива приводит к сокращению выбросов парниковых газов, таких как углекислый газ (CO₂).

Преимущества жаротрубных котлов

Жаротрубные котлы благодаря своей простой конструкции и надежности широко применяются в различных отраслях промышленности. Вот основные их преимущества:

1- Простая конструкция и высокая надежность

Жаротрубные котлы отличаются простотой изготовления и монтажа благодаря простой конструкции. Такая простота конструкции упрощает обслуживание систем и снижает вероятность их выхода из строя из-за технической сложности.

2- Низкие затраты на обслуживание

По сравнению с жаротрубными котлами жаротрубные требуют меньших затрат на техническое обслуживание и ремонт.

3- Долговечность

Высококачественные материалы обеспечивают длительный срок службы оборудования.

4- Подходит для работы при средних давлениях

Жаротрубные котлы обычно работают при среднем и низком давлении, что делает их пригодными для обычного промышленного применения. Поскольку многие отрасли промышленности не нуждаются в паре высокого давления, данные котлы являются наиболее оптимальным вариантом производства пара на этих производствах.

5- Экономия пространства

Компактные модели, например вертикальные котлы, подходят для ограниченных пространств, таких как корабли или небольшие здания.

6- Универсальность в выборе топлива

Жаротрубные котлы могут работать на различных видах топлива, таких как газовое и жидкое. Эта гибкость позволяет пользователям выбирать наиболее подходящий вид топлива в зависимости от его доступности и стоимости. Возможность использования разных типов топлива делает жаротрубные котлы удобным выбором для множества промышленных, энергетических и коммерческих применений.

Примечание: Эта универсальность в топливе является одним из ключевых факторов, который способствует популярности жаротрубных котлов в различных сферах, включая промышленность, энергетику и коммерцию для производства горячей воды или пара.

Недостатки жаротрубных котлов

Несмотря на свои преимущества, жаротрубные котлы имеют ряд ограничений:

1- Ограниченная мощность

Максимальная производительность ниже, чем у водотрубных котлов.

2- Низкое рабочее давление

Из-за конструктивных особенностей и принципа работы жаротрубных котлов, они не могут использоваться для высоких давлений..

3- Меньший КПД

Площадь теплопередачи меньше, что снижает эффективность по сравнению с водотрубными котлами.

4- Большое аэродинамическое сопротивление

Большой перепад давления газа требует мощных вентиляторов, увеличивая энергозатраты.

5- Медленный отклик на изменение тепловой нагрузки

Из-за большого объема воды нагрев или охлаждение происходит медленнее, чем у водотрубных котлов.

Стандарты и область применения жаротрубных котлов

Технические стандарты

Для жаротрубных котлов существуют национальные и международные стандарты:

- EN 12953 (Европейский стандарт)

- BS 2790 (Британский стандарт)

- ISIRI 22156 (Иранский стандарт)

Области применения жаротрубных котлов

- Системы центрального отопления зданий жаротрубных котлов.

- Производство горячей воды или пара для различных отраслей: химическая, фармацевтическая, пищевая, текстильная и др.

- Нагрев других жидкостей, например, масла

Жаротрубные котлы: надежный выбор для промышленности

Жаротрубные котлы представляют собой устройства, которые производят горячую воду или пар с помощью сжигания топлива. Жаротрубные котлы также могут использоваться для нагрева других жидкостей, таких как масло. Название «жаротрубный котел» или «огненная труба» объясняется тем, что пламя горелки проходит через трубопровод в камере сгорания, а продукты сгорания проходят через серию труб, находящихся внутри котла. В зависимости от конструкции, эти котлы могут работать на различных видах топлива: газовом, жидком или твердом. Жаротрубные котлы находят применение в различных областях, среди которых наиболее важными являются системы центрального отопления и снабжения горячей водой или паром в промышленных установках.

Котлы жаротрубных котлов компании «Packman», используя передовые технологии и оптимизированный дизайн, зарекомендовали себя как надежное и эффективное решение для различных отраслей. Интеллектуальные горелки «raadman» с современными контроллерами не только повышают эффективность работы котлов, но и способствуют экономии энергии и защите окружающей среды.