NOx Emisyon Kontrolü: Azaltım Stratejileri ve Teknolojileri

Son yüzyılda, azot oksit (NOx) emisyonları önemli ölçüde artmıştır; bu artış, başlıca sanayi faaliyetleri ve fosil yakıtların enerji üretimi, ulaşım ve endüstriyel süreçlerde yaygın kullanımı nedeniyle gerçekleşmiştir. Bu emisyonlar, kamu sağlığı ve çevre üzerinde ciddi olumsuz etkilere yol açmakta, solunum hastalıklarına, sis oluşumuna, asit yağmurlarına ve ekosistemlerin bozulmasına katkıda bulunmaktadır. Bu nedenle, çeşitli yanma kaynaklarından kaynaklanan Azot Oksitleri emisyonlarının azaltılması, sanayileşmiş ülkeler için kritik bir odak haline gelmiştir.

Azot oksitleri emisyonlarını kontrol etmek için, Azot oksitleri oluşumunu önlemeye ve NOx’ı yanma sonrası kaldırmaya odaklanan çeşitli teknolojiler geliştirilmiştir. Bu teknolojilerin geliştirilmesi, Azot oksitleri oluşumunda yer alan kimyasal reaksiyonların derinlemesine anlaşılmasına büyük ölçüde bağlıdır. Azot Oksitleri oluşumunu etkileyen başlıca parametreler arasında yanma sıcaklığı, oksijen konsantrasyonu ve ikamet süresi (gazların yüksek sıcaklıkta yanma alanlarında kalma süresi) yer alır. Bu parametreler değiştirilerek Azot Oksitleri emisyonları önemli ölçüde azaltılabilir.

| Formula | Name | Nitrogen Valence | Properties |

|---|---|---|---|

| N2O5 | dinitrogen pentoxide | 5 | white solid

very water soluble decomposes in water |

| N2O4

NO2 |

dinitrogen tetroxide

nitrogen dioxide |

4 | red-brown gas

very water soluble decomposes in water |

| N2O3 | dinitrogen trioxide | 3 | black solid

water-soluble decomposes in water |

| N2O2

NO |

dinitrogen dioxide

nitric oxide |

2 | colorless gas

slightly water soluble |

| N2O | nitrous oxide | 1 | colorless gas

water-soluble |

Azot Oksitleri Oluşumunu Etkileyen Anahtar Faktörler

NOx emisyonları, öncelikle aşağıdaki mekanizmalar aracılığıyla gerçekleşir:

Termal NOx: Havadaki azotun, genellikle 1300°C’nin üzerindeki yüksek sıcaklıklarda oksijenle reaksiyona girmesi sonucu oluşur. Bu, yanma sistemlerinde en yaygın Azot oksitleri türüdür.

Yakıt NOx: Kömür, petrol veya biyokütle gibi yakıtlarda bulunan azot bileşenlerinin yanma sırasında oksitlenmesiyle oluşur.

Hızlı NOx: Yakıt açısından zengin yanma bölgelerinde azot ve hidrokarbon radikalleri arasındaki karmaşık reaksiyonlar yoluyla üretilir. Bu form, motorlar gibi yakıt açısından zengin yanmanın gerçekleştiği sistemlerde önemli bir rol oynar.

Zeldovich mekanizması, termal NOx oluşumundan sorumlu kimyasal reaksiyonları tanımlar:

N + O → NO + N

N + O2 → NO + O

N + OH → NO + H

Yukarıda belirtildiği gibi, 1300 °C’nin çok altında sıcaklıklara sahip yanma süreçleri çok daha az miktarda “termal NOx” yayar. Termal NOx azot ve oksijen konsantrasyonu ve yanma sıcaklığı tarafından kontrol edilir. NOx’in bir başka şekli de kömür gibi Nitrojen içeren yakıtlardan yayılan “yakıt NOx “tir. “Hızlı NOx”, havadaki moleküler Azotun yakıtla birleşmesi sonucu, tüm yanmalarda bir dereceye kadar var olan yakıt açısından zengin koşullarda oluşur. Bu Azot daha sonra yakıtla birlikte oksitlenir ve tıpkı yakıt NOx’i gibi yanma sırasında Azot oksitlerine dönüşür.

NOx’i kontrol edebilen ve azaltabilen teknoloji nispeten karmaşıktır. Bu bölümde kullanılan yöntemleri tanıtarak Azot oksitleri azaltma ve kontrol yöntemlerinin yapısını oluşturmaya çalışıyoruz. Daha sonra kirliliğin azaltılması ve emisyonun kontrol altına alınması için daha etkili stratejiler anlatılacaktır.

Hemen hemen tüm yanma kaynaklarının baca gazında Azot oksitleri gibi büyük miktarlarda kirlilik bulunmaktadır. Yanma işleminde Azot oksitler emisyon oranını ortadan kaldırmak veya azaltmak için tüm azaltma stratejileri şu yedi yöntemden birine dayanmaktadır:

- Yanma sıcaklığını düşürme

- Kalma süresini azaltma

- Azot giderme

- NOx’in kimyasal olarak azaltılması

- NOx’in oksidasyonu

- Sorpsiyon yapma

- Yukarıdaki yöntemlerin kombinasyonu

NOx gibi kirliliği yok etmek veya ortadan kaldırmak için bilinen ve etkili bazı azaltma ve kontrol teknolojileri şunlardır:

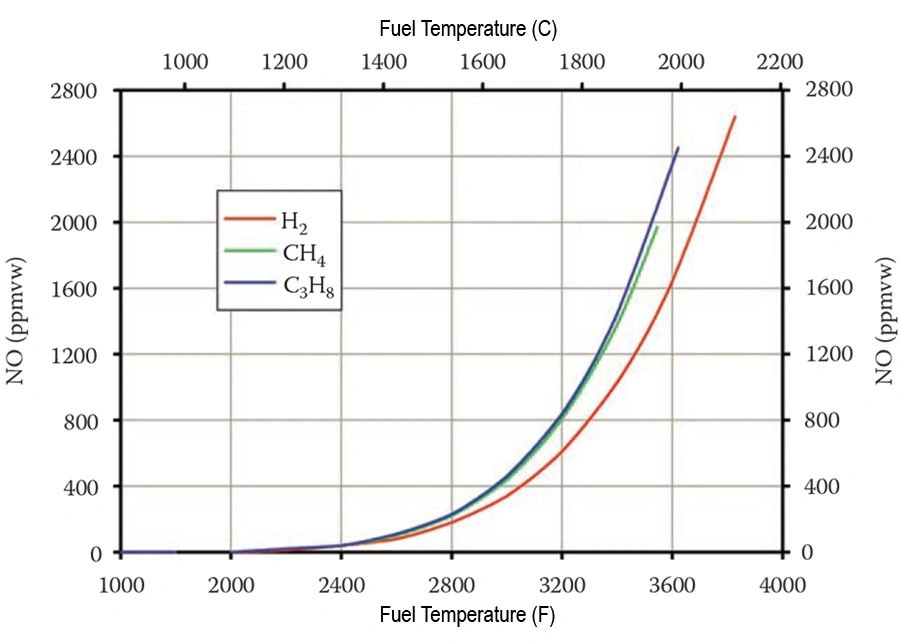

1. Yanma Ürünlerinin Resirkülasyonu

Yanma odası bacasından yanma ürünü geri resirkülasyonu (CPR), yanma ürünlerinin (POC’ler) alev oluşum bölgesine geri döndüğü bir süreçtir. İlk bakışta, CPR sürecinin sıcaklıkla doğrudan ilişkisi nedeniyle Azot oksitleri oluşumunu artıracağı düşünülebilir. Ancak, bacadan çıkan gazın sıcaklığının alev sıcaklığından çok daha düşük olduğu görülmektedir; bu nedenle CPR, NOx üretimini azaltacaktır. Alev sıcaklığına göre NOx oluşum diyagramı aşağıda gösterilmiştir.

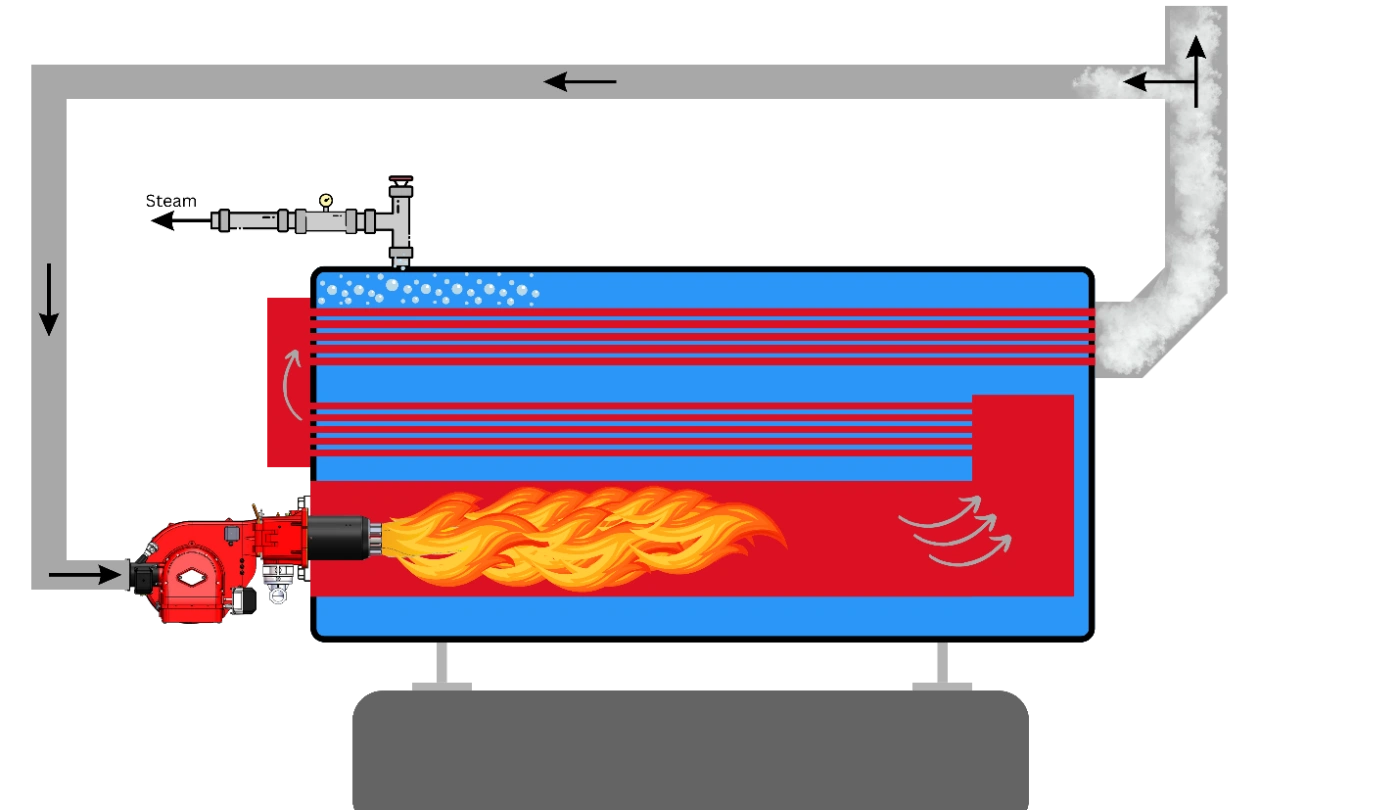

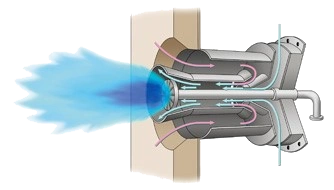

Brülörün aerodinamik tasarım geometrisinin optimize edilmesi, yüksek bir yakıt ve hava karışım oranı elde etmek için gereklidir. Amaç, sıcak nokta oluşumunu önlemek ve alevde homojen bir sıcaklık yaratmaktır; böylece düşük alev sıcaklığında serbest kalan ısının artmasıyla birlikte NOx üretim oranı azalacaktır. Yakıt ürünlerinin alev oluşum bölgesine geri akışının standart yöntemleri, Fırın Gazı Geri Resirkülasyonu (FuGR) ve Oda Bacasından Flue Gazı Geri Resirkülasyonu (FGR) yöntemleridir. FGR yönteminde, Şekil’e göre, yanma ürünleri bacadan brülöre geri döner.

Bu süreçte, fırın veya brülör içindeki yanma ürünlerini (POC) döndürebilecek bir fan veya cihaz gereklidir. Yanıcının, POC’lerin geri dönmesi nedeniyle oluşan aşırı akışı kontrol edecek şekilde tasarlanması ve sıcak gazların geri dönüşü nedeniyle yanma sürecindeki reaktantların sıcaklığının artması gerekmektedir.

FGR yönteminde, POC’leri bacadan yakıcıya almak için ek bir fana ihtiyaç vardır. Eğer egzoz gazı sıcaklığı yeterince düşükse, yakıcı fanı yanma havasını ve bacanın sıcak egzoz gazlarını yakıcıya yönlendirebilir. Bu yöntem, egzoz gazı sıcaklığının genellikle çok daha düşük olduğu buhar kazanı yanıcılarında kullanılır. FGR yönteminin dezavantajlarından biri, bacadan çıkan sıcak gazların akış yollarını izole etme gerekliliğidir; bu da yanıcının boyutlarının artmasına neden olur. Yanıcının iç bileşenleri de geri dönen baca gazlarının yüksek sıcaklığına dayanacak şekilde tasarlanmalıdır.

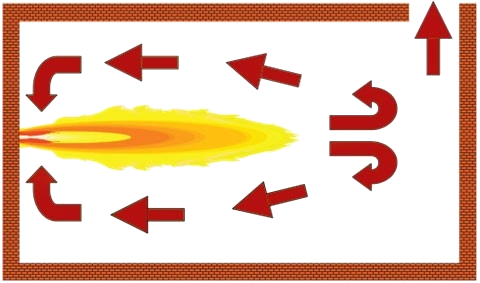

FuGR yönteminde ise, ocak içindeki POC’ler yanıcıya geri döndürülmektedir. Geri dönen gazlar, alev sıcaklığını dengelemektedir. Bu süreç aşağıda gösterilmektedir.

Başka bir yöntemde, ocaktan çıkan yanma ürünleri (POC), yanma brülörünün başında oluşturulan yola geri dönecek ve brülöre giren hava ile birleşerek alevin sıcaklığını düşürecektir.

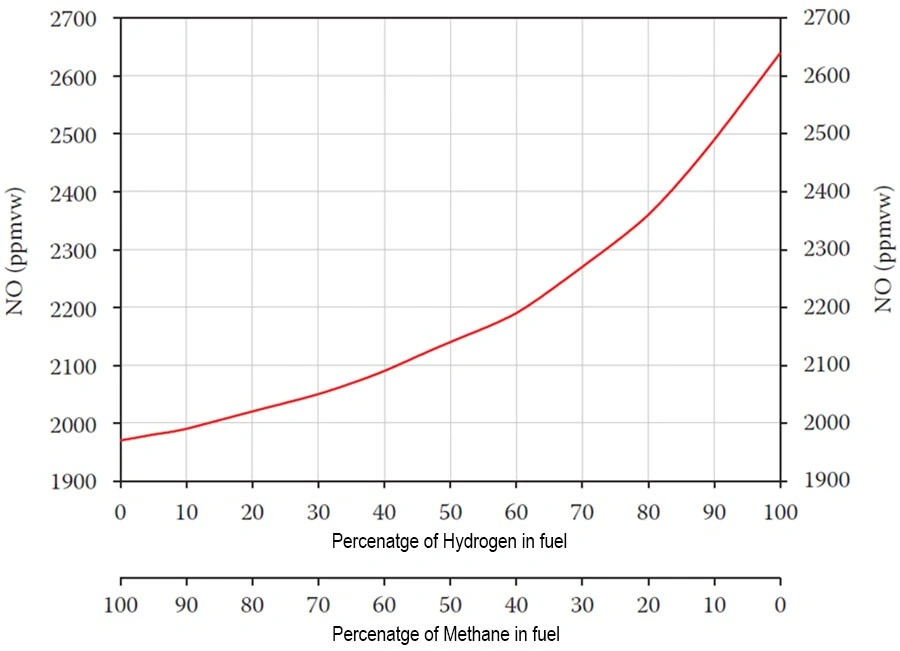

2. Yakıt Değişimi

Yakıt değişimi, kirliliği azaltmanın en kolay yollarından biridir. Örneğin, azot bileşenleri içeren hafif veya ağır yağın yanması, yakıt NOx seviyesinin artmasına neden olur. Doğal gaz (NG) genellikle azot moleküllerini içermez veya daha az miktarda bulundurur. Hafif/ağır yağın kısmi veya tamamen NG ile değiştirilmesi (sıvı yağ yakıtı kullanılması gereken zorunlu bir durum yoksa) Azot oksitleri emisyonunu önemli ölçüde azaltabilir.

3. Oksitleyici Değişimi

Hava en yaygın oksitleyicidir. Saf oksijenin hava yerine kullanılması, Azot oksitleri azaltımında önemli sonuçlar elde edilmesini sağlar. Örneğin, metan (CH₄) yanmasında, %79 azot içeren hava yerine oksijen kullanıldığında, NOx emisyonu süreçten tamamen ortadan kaldırılabilir çünkü NOx üretmek için azot molekülleri yoktur.

Genellikle, NOx miktarı, süreçteki azot miktarının azaltılmasıyla azaltılır. Ancak, hava yerine yüksek saflıkta oksijen kullanmanın bazı sorunları vardır; örneğin, yüksek çıkarım maliyeti. Ancak, gelecekte hava ayrıştırma maliyetlerinin düşmesiyle bu yöntemin sanayilerde yaygınlaşması mümkün olabilir.

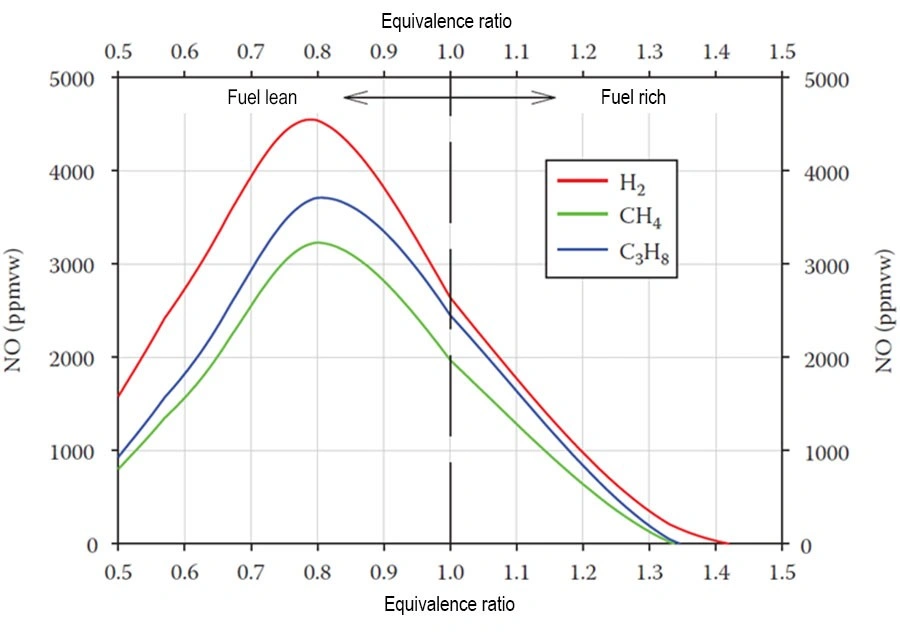

4. Fazla Hava Yüzdesi (%EA)

Stokiyometrik koşullardan (Yakıt Zengin Bölge) önce fazla hava miktarının artırılması, NOx emisyon oranını artırır. Fazla hava yüzdesinde daha fazla bir artış ile NOx emisyon oranı azalır. Yakıt zengin bölgede NOx artışının ve daha yüksek EA seviyelerinde azalmasının iki nedeni vardır. İlk olarak, düşük fazla hava seviyelerinde NOx artışının nedeni, kimyasal reaksiyonlarda oksijenle reaksiyonun öncelikli olmasıdır. Yüksek alev sıcaklığı, düşük EA seviyelerine (stokiyometrik koşullara yakın) yakın Azot oksitleri artışının ikinci nedenidir. Mevcut oksijen ile yüksek sıcaklığın kombinasyonu, termal Azot oksitleri artışına yol açar.

5. Alevsiz Yanma

Alevsiz yanma, sera gazı emisyonlarını azaltırken yanma sistemlerinde yüksek termal verimliliği korumak amacıyla geliştirilmiştir. Bu tür yanmanın öne çıkan özellikleri arasında kirleticilerin azaltılması, alev sıcaklığının homojen dağılımı, gürültü kirliliğinin azaltılması ve termal streslerin düşmesi yer almaktadır. Alevsiz yanma, çıplak gözle görülemez. Yanma odası duvarlarındaki yüksek sıcaklık ve buradan yayılan yüksek radyasyon, göz yorgunluğuna neden olur ve alevin görünümünü engeller.

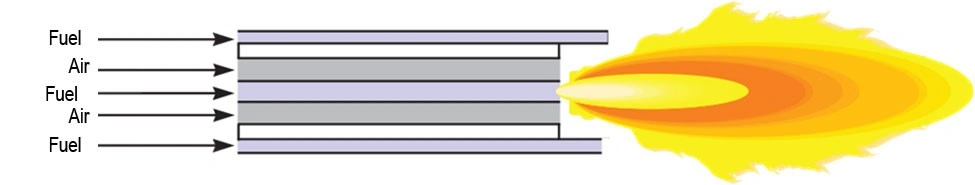

6. kademelendirme

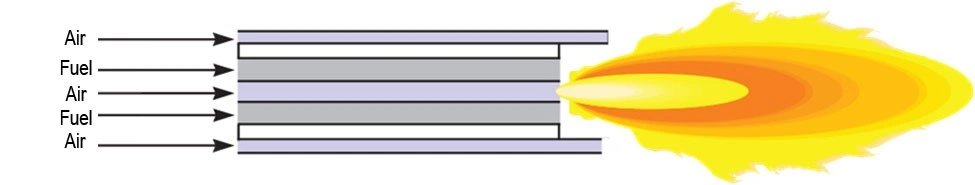

Kademeli yanma, NOx’ı azaltmanın etkili bir yoludur. Kademeli yanma sırasında, yakıtın, oksidasyonun veya her ikisinin bir kısmı, birincil yanmadan önceki aşamaya eklenir. Örneğin, toplam giriş yakıtının bir kısmı olarak, birincil ve ikincil aşamalardaki yakıt miktarını, alev oluşum bölgesine enjekte etmek ve alevin varlığında kimyasal bir denge oluşturmak mümkündür. Bu yöntem, stoichiometric koşullardan daha az NOx emisyonuna sahip bir yakıt-lean bölgesi oluşmasına neden olur. Bu yöntemdeki genel stoichiometric koşullar, geleneksel bir yanıcı ile aynıdır. Yakıt aşamalama modundaki alevin zirve sıcaklığı, normal moddan çok daha düşüktür çünkü yanma süreci ayrı ayrı gerçekleşirken ısı, aynı anda ve sürekli olarak alevden yayılmaktadır. Yakıt aşamalamasındaki daha düşük zirve sıcaklığı, Azot oksitleri emisyonlarını azaltmaya yardımcı olur. Yakıt aşamalama, NOx’ı azaltmanın maliyet açısından etkili yollarından biridir.

7. Su Enjeksiyonu

Azot oksitleri azaltma yöntemlerinin en önemli noktalarından biri, yanma verimliliğinin düşmemesini sağlamaktır. Alevin içine su enjeksiyonu, Azot oksitleri azaltmanın yollarından biridir. Bu durumda su, alevin ısısını emer ve yanma ürünlerinden bir kısmı ile birlikte yanma enerjisinin bir kısmını ocak dışına yönlendirir. Ancak bu yöntem, yanma verimliliğini düşürecektir. Başka bir yaklaşım ise buhar kullanmaktır. Buhar kullanmanın sıvı suya göre birçok avantajı vardır. Buhar sıcaklığı, sıvı sudan çok daha yüksektir ve suyu buhara dönüştürmek için gereken buharlaşma gizli ısısını içerir. Sıvı su yanma sürecine enjekte edildiğinde, buharlaşmadan önce büyük miktarda enerji emdiği için sürece büyük bir termal yük bindirebilir. Su buharının kullanımı, sıvı suya göre çok daha uygundur çünkü daha az enerji emer ve dolayısıyla termal verimliliği sıvı su kadar azaltmaz. Sıvı su kullanıldığında, suyun yanma gazları içinde eşit bir şekilde dağılmasını sağlamak için bir memeye ihtiyaç vardır. Su buharı kullanıldığında ise memeye ihtiyaç yoktur; buhar, yanma gazlarıyla kolayca karışır, bu nedenle yanma ürünlerinde su buharını karıştırmak çok daha kolaydır. Su enjeksiyonunun bir diğer avantajı da su akış hızının kolayca ayarlanabilir olmasıdır.