Su borulu kazanlar, enerji tedariki, petrokimya endüstrisi, kağıt ve şeker endüstrisi gibi çeşitli sektörlerde kullanılmaktadır. Su borulu kazanlar, 34 MPa’ye kadar daha yüksek işletme basınçlarını tolere etme, buhar dalgalanmalarını daha hassas bir şekilde kontrol etme ve daha yüksek buhar çıkışı üretme gibi avantajlar sunar. Bu kazanlar, yüksek miktarda yüksek basınçlı buhar gerektiren enerji santrallerinde başlıca kullanılır. Su borulu kazanın 30-40 yıllık ömrü boyunca, brülörler sık sık değiştirilir ve güncellenir, bu da gelişen küresel emisyonları en aza indirme amaçlı düzenlemelere ve standartlara uyum sağlar. Su borulu kazanlardaki brülörler, ateş tüplü kazanlarda kullanılanlardan farklı olarak, daha kısa uzunlukta ve daha geniş çapta alevler üretir; tek alevli ve çok alevli tiplerde bulunur.

Tek alev tipi aynı anda iki çeşit gaz-sıvı yakıtı yakabilirken, çok alevli brülör aynı anda yalnızca bir tür yakıtı yakabilir ve ayrıca FGR sistemi gerektirir.

Yanıcıların bir dizisi, genellikle merkezi bir havalandırma sistemi ile su borulu kazanlarda kullanılır. Bir rüzgar kutusu yanma havasını her bir brülöre dağıtır. Ancak, her bir brülör tek bir alev üretir, ancak brülör dizisi geniş çaplı bir alev ve kısa uzunluklu bir alev oluşturur.

Genel olarak, su borulu kazanların brülöründe NOx oluşumunu önemli ölçüde etkileyen dört faktör bulunmaktadır.

Yukarıdaki faktörlerden herhangi birinin miktarının artması, NOx emisyonlarının konsantrasyonunu artırır. Bu nedenle, NOx emisyonlarını azaltma konusundaki mevcut tüm yöntemlerden biri veya daha fazlasını yukarıdaki faktörlerden azaltmalıdır. Kazanlardaki NOx’u azaltmanın iki yaygın yaklaşımı, yanma sürecini değiştirme ve son temizliği uygulamadır. Yanma sürecinde yapılan değişiklikler, Düşük-NOx yakıcılar, fazla hava ayarlamaları, OFA limanlarının kullanımı, baca gazı rekülasyonu, tekrar yanma ve su veya buharla alev soğutma gibi düzenlemeleri içerir. Son temizlik teknikleri arasında SCR ve SNCR filtrelerle azaltma yer alır.

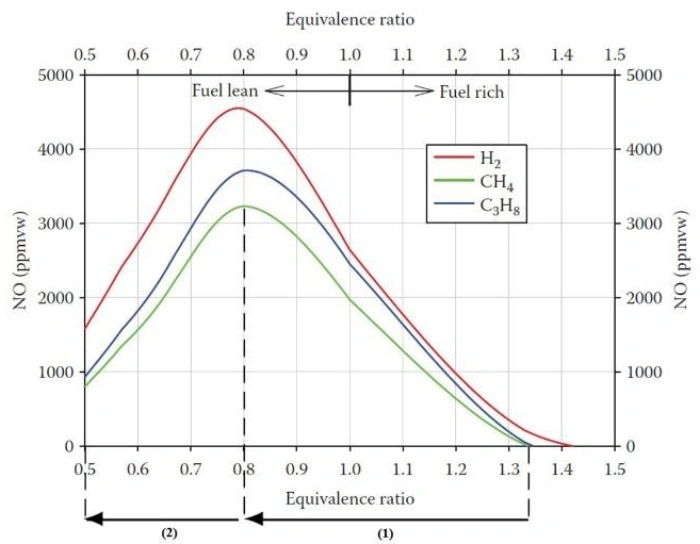

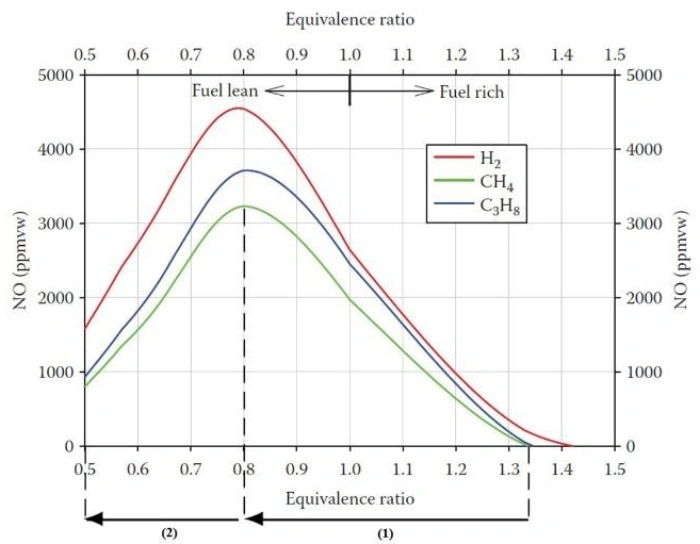

Su borulu kazanların brülöründe NOx kirletici emisyon miktarını azaltmanın önemli ve etkili yöntemlerinden biri kademeli yanmadır. Kademeli yanma, NOx emisyonlarını kontrol etme yöntemidir ve çok düşük veya çok yüksek hava fazlası seviyelerinde yanmanın düşük NOx seviyeleri üretmesi prensibine dayanır. Kazanın içinde hava ve yakıtın iki veya daha fazla konumda birleştirilmesi, fazla hava veya düşük hava içeren alanlar oluşturulmasını mümkün kılar. Kademeli yanma, yanma süreci sırasında farklı aşamalarda hava veya yakıtın eklenmesiyle gerçekleştirilebilir.

Su borulu kazanların aşırı büyük ve kalın cidarlı basınç kapları kullanılmadan tasarlanabilme yeteneği, bu kazanları özellikle kuru, yüksek basınçlı, yüksek enerjili buharı gerektiren buhar türbini enerji üretimi gibi uygulamalarda özellikle uygun kılar. Üstün çalışma özelliklerine sahip olmalarından dolayı, su borulu kazanların kullanımı özellikle aşağıdaki önemli alanlarda tercih edilmektedir:

•Endüstrilerde çeşitli işlem uygulamaları

•Kimyasal prosedür bölmeleri

•Kağıt hamuru ve kağıt üretme tesislerinde

•Rafine birimleri

•Güç tesislerin

Ayrıca, genellikle büyük miktarda yüksek basınca (yaklaşık 16 megapaskal veya 160 bar) ve 550°C’ye kadar yüksek sıcaklıklara sahip buharın (500 kg/s’ye kadar) gerektiği enerji üretim tesislerinde sıkça kullanılmaktadır.

Su borulu bir kazan, tüpler içinde suyun akışıyla birlikte sıcak gazların da tüpleri çevrelediği bir buhar kazanı olarak tanımlanabilir. Yangın tüpü kazanlarının aksine, bu kazan yüksek basınçlara ve yüksek buhar kapasitelerine ulaşır. Bu durum, tüplere uygulanan yoğun tangent basıncından kaynaklanan bir tür halka stresi olan ” Çember Stresi “dir.

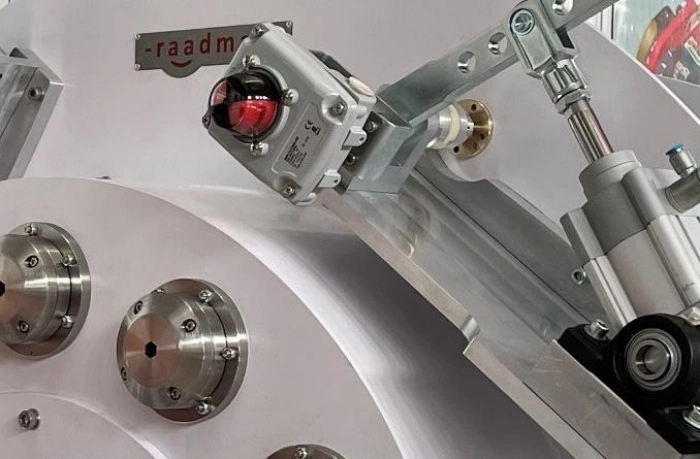

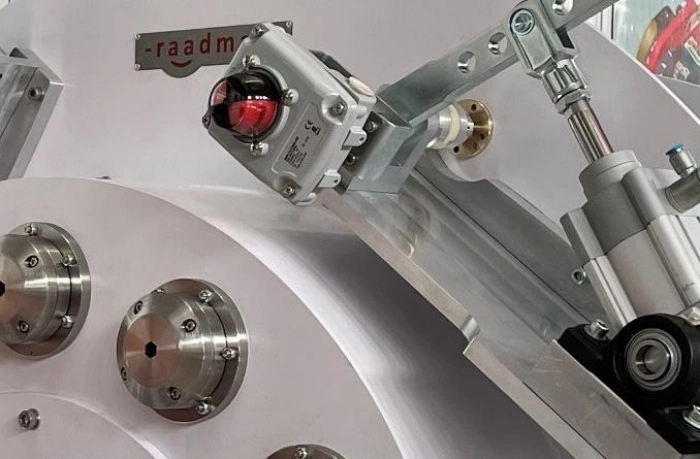

• Raadman WT brülörü, NOx emisyonlarının %3 O2’de 20 ppm’ye kadar düşük olduğu gazla çalışan paket kazanlarda yüksek verimli bir performans sunar. İleri hava-yakıt kademeli teknikleri kullanarak, Raadman WT brülörü, baca gazı rekülasyonu (FGR) ile çalışıp çalışmamasına bağlı olarak şu avantajlara sahiptir:

• NOx ve CO emisyonlarını azaltır

• Sağlam ve güvenilir yanma performansı

• Yüksek maksimum/minimum kapasite oranı, maksimum işletme esnekliği için

• Güvenilir alev, geniş bir fazla hava işletme aralığı ile

• Eşzamanlı gaz ve yağ yakma yeteneği

• Maksimum kapasite 40 MW’ye kadar

• Maliyet etkin düşük NOx performansı için gelişmiş hava-yakıt aşamalama ve FGR

• Düşük atomize buhar kullanımıyla gelişmiş yağ tabancası tasarımı

• Düşük CO, partikül ve opaklık emisyonları

• Azalmış aksama süresi, bakım, yakıt ve işleme maliyetleri

• Değiştirilebilir swirl ve brülör başı kullanılarak son derece stabil yanma

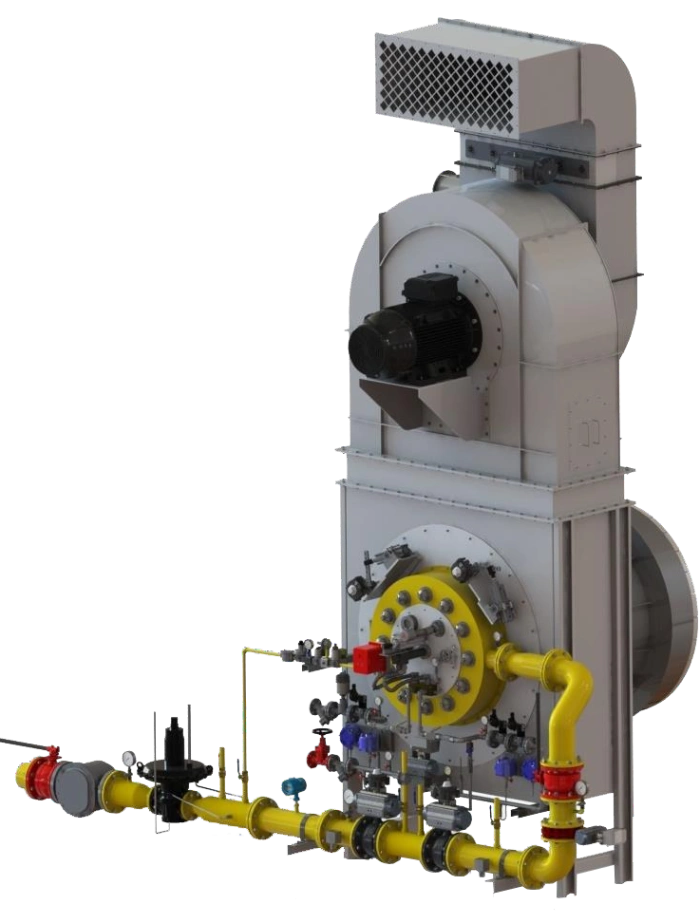

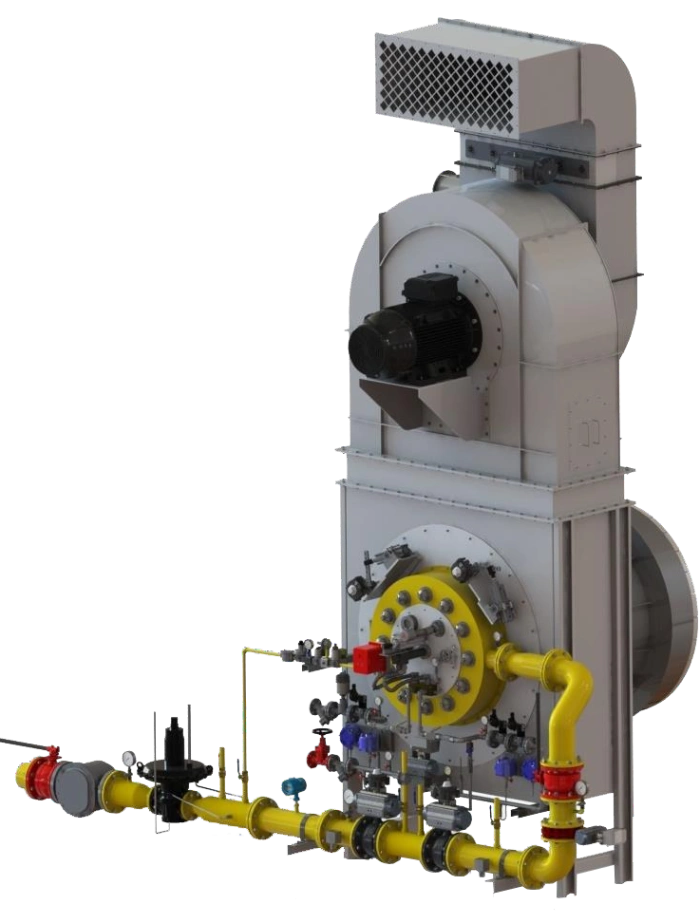

Ana alt-bölmeler:

• Hava menfezi: Türbülanssız eksenel hava akışı, optimize edilmiş şekil brülör üzerinden basınç kaybını en aza indirir ve hızı maksimize eder

• Swirler: Sabit alevler üretir ve kapsamlı karışımı sağlar

• Brülör boğazı: Aerodinamik olarak stabilize edilmiş bir alev sağlamak için kayıt ve girdap tasarımıyla tam olarak eşleştirilmiştir

• Gaz brülörü: Benzersiz enjektör

• yönlendirmesi, alev zarfı içinde yakıt aşamalı sağlayarak termal NOx oluşumunu azaltır

• Yağ brülörü: gelişmiş yağ tabanca ucu tasarımları, hassas kontrol edilen alev geometrisine ulaşır

• Hava kutusu

• Yakıt Hattı

Tasarımın temeli, belirli bölümlerde yakıt açısından zengin çalışan bir tabakalı alev yapısı geliştirmektir; diğer bölümlerde ise yakıt açısından fakir çalışan kısımları içermektedir. Brülör tasarımı, NOx emisyonlarında azalmalar elde etmek ve aynı zamanda istikrarlı bir alevi sürdürmek için alevin içsel aşamalandırmasını sağlar.

Havanın yanma bölgesine kademeli olarak verilmesi, yanma sürecini yavaşlatır ve alevi farklı bölgelere ayırır; bu bölgelerin bazıları yakıt açısından zengin, bazıları ise yakıt açısından fakirdir.Yakıt açısından zengin ve yakıt açısından fakir bölgeler, homojen bir yakıt-hava karışımından daha düşük zirve sıcaklıklarında yanar, bu da daha düşük termal NOx oluşumuna neden olur. Ardından, bu iki bölgeden gelen yanma ürünleri birleşir, yanma sürecini tamamlayarak yakıtın tam oksidasyonuna yol açar.Alevin ön kısmında yakıt açısından zengin bir bölge oluşturarak, yakıtla bağlı azotun NOx’e dönüşümünü azaltmak ve bu şekilde yakıt kaynaklı NOx oluşumunu düşürmek mümkündür.

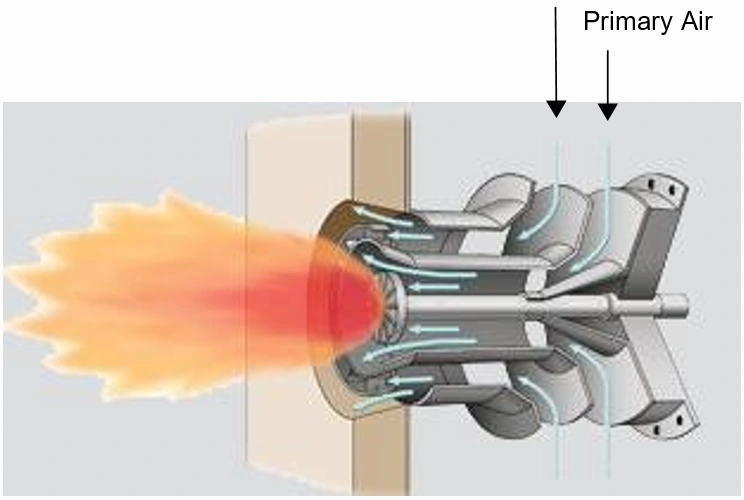

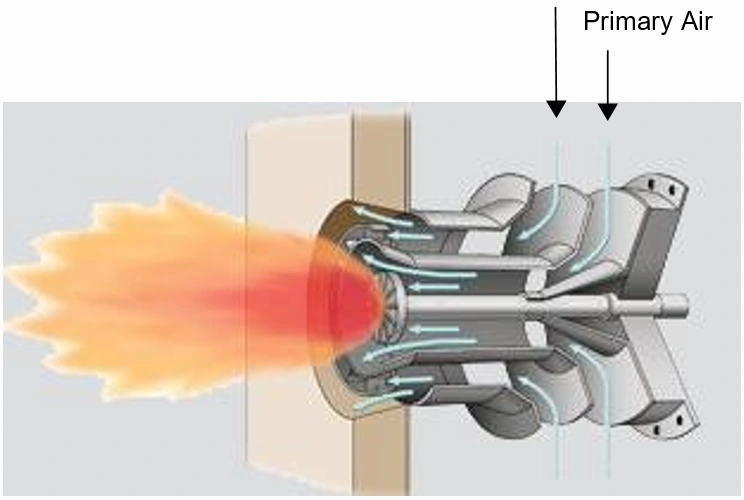

Raadman WT brülörleri, aynı anda bir veya daha fazla yakıtı yakma olanağına sahip, her türlü sıvı ve/veya gaz yakıt için uygun olan iki hava kaydıyla donatılmıştır. Yanma havası “birincil” ve “ikincil” akışlara ayrılarak tabakalı yanmayı sağlar.Bu çözüm, yanma sıcaklığının genel olarak azaltılmasına olanak tanır ve dolayısıyla termal NOx oluşumunu azaltır.

Çalışma sırasında ayarlanabilen, paslanmaz çelikten yapılmış bir dizi gaz mızrağı ile donatılmıştır. Bu mızraklar yakıt gazının büyük bir kısmını enjekte ediyordu; Alev stabilitesini sağlamak için merkezi bir gaz tabancası aracılığıyla küçük bir miktar enjekte edilir.

Karışmış gaz/yağ uygulaması talep edildiğinde, merkezi gaz tabancasının yerine bir sıvı atomizeri kullanılır.Hava vortisitesi, her hava kaydını oluşturan kanatlar tarafından üretilir ve garanti edilir. Bu kanatların konumu başlatma aşamalarında belirlenir ve alevin yoğunluğunu ve şeklini kontrol etmek önemlidir, ki bu diğer bir yanma odasından veya başka bir yakıttan farklı olabilir. Hava kayıtları kanatları, tehlikeli alanın türüne bağlı olarak yanma havası miktarını ayarlamak için manuel, motorlu veya pnömatik olarak kontrol edilebilir.

Gaz yakıtı, harici bir plenum ve her biri brülör çalışmasını durdurmadan gaz dağıtımını optimize etmek için ayarlanabilen ve döndürülebilen eğik yüzlü “çoklu jet” nozulu ile donatılmış bir dizi gaz lansı aracılığıyla dağıtılır.

Raadman WT brülörleri, yüksek yanma verimliliği ve son derece çok yönlülük sağlarken düşük NOx gereksinimlerini karşılamak üzere tasarlanmıştır. Bu tip brülörlerin tipik uygulamaları arasında cebri veya dengeli çekişli kazanlar ve proses ısıtıcıları yer alır.

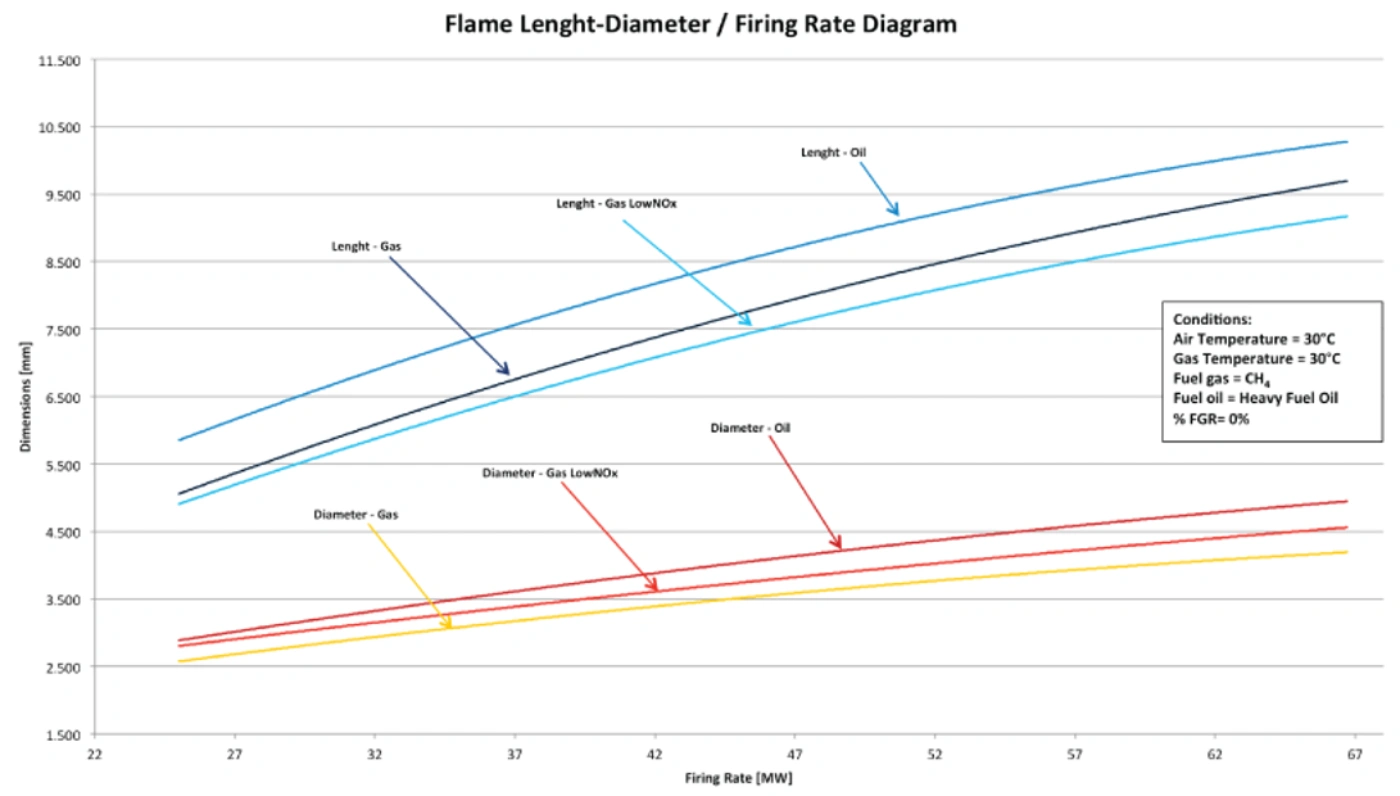

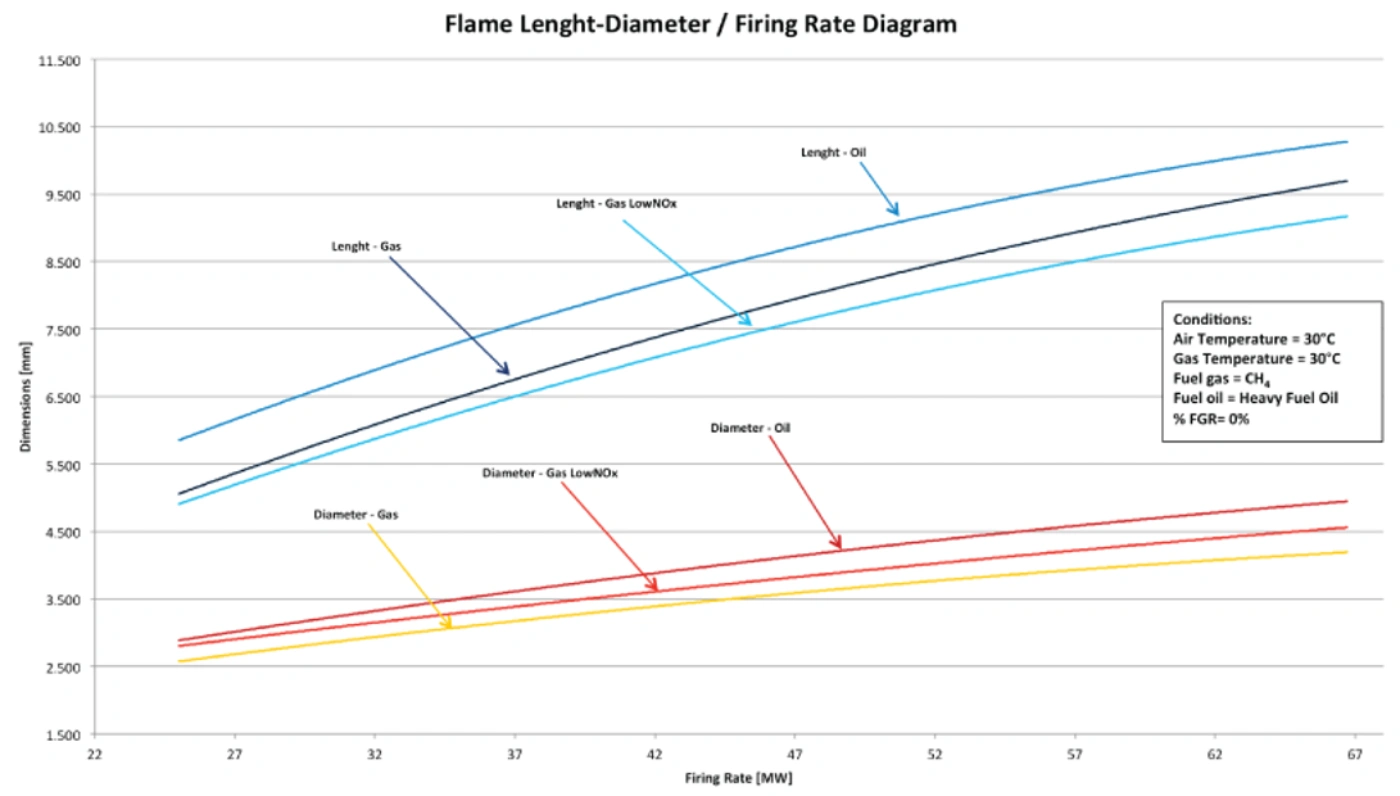

Brülörler kullanımlarına bağlı olarak farklı alev tiplerine sahiptir. Yangın tüpü kazanları uzun, küçük çaplı bir alev gerektirirken, su borulu kazanlar genellikle kısa, ancak büyük çaplı brülörlere ihtiyaç duyar. Genel olarak, su borulu brülörlerin alev uzunluğu, alev çapının 2 ila 2.5 katıdır.

Raadman WT brülörleri, belirgin bir girdap top şeklinde bir alev üretir (girdap sayısı 0.6’dan yüksektir). Alev, merkeze doğru sıcak ters akışa ve kenarlarda soğuk ileri akışa sahiptir. Yoğun bir karışım oluşur ve ikincil jet hızı, birincil jet hızından daha yüksektir. Bu alev, daha çok küp şeklinde olan yanma odalarında kullanılır.

kullanışlı bağlantılar

PACKMAN Şirketi Şubat 1975’te kurulmuştur. Şirket, 1984 yılından itibaren Kızgın Su Kazanları, Buhar Kazanları, Havuz Bataryalı Tankları, Yumuşatıcılar ve Eşanjörler gibi Yüksek Basınçlı Kapların üretimi alanında faaliyetine başlamıştır.

Bülten